Page 122 - 《橡塑技术与装备》2025年5期

P. 122

橡塑技术与装备

HINA R&P TECHNOLOGY AND EQUIPMENT

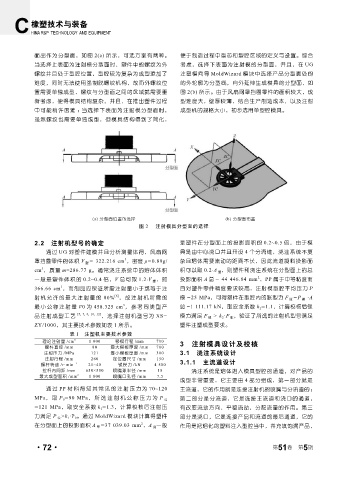

面出作为分型面,如图 2(a) 所示,可选方案有两种。 便于制造过程中型芯和型腔区域的定义与设置。综合

当选择上表面为注射模分型面时,塑件中的螺纹为外 考虑,选择下表面为注射模的分型面,并且,在 UG

螺纹并且处于型腔位置,型腔较为复杂为成型添加了 注塑模向导 MoldWizard 模块中选择产品分型面处的

难度,同时无法使用强制脱螺纹机构,故而外螺纹位 的外轮廓为分型线,向外延伸生成模具的分型面,如

置需要单独成型,螺纹与分型面之间的区域就需要重 图 2(b) 所示。由于风扇网罩挡圈零件的面积较大,成

新考虑,使得模具结构复杂,并且,在推出塑件过程 型难度大, 壁厚较薄,结合生产制造成本,以及注射

中可能稍许困难 ;当选择下表面为注射模分型面时, 成型机的规格大小,初步选用单型腔模具。

虽然螺纹也需要单独成型,但模具结构得到了简化,

(a) 分型面位置的选择 (b) 分型面布置

图 2 注射模具分型面的选择

2.2 注射机型号的确定 是塑件在分型面上的投影面积的 0.2~0.5 倍,由于模

通过 UG 对塑件建模并且分析测量体得,风扇网 具是由中心浇口并且开设 4 个分流锥,浇注系统不复

3

罩挡圈零件的体积 V 塑 = 322.216 cm ,密度 ρ=0.89g/ 杂且熔体需要流动的距离不长,因此流道凝料投影面

3

cm ,质量 m=286.77 g。通常浇注系统中的熔体体积 积可以取 0.2 . A 塑 ,则塑件和浇注系统在分型面上的总

2

一般是塑件体积的 0.2~0.4 倍,V 总可取 1.2 . V 塑 ,即 投影面积 A 总= 44 446.84 mm ,PP 属于中等粘度而

3

366.66 cm ,而制品应保证所需注射量小于或等于注 且对塑件零件精度要求较高,注射模型腔平均压力 P

[6]

射机允许的最大注射量的 80% ,故注射机所需的 模=25 MPa,可得塑件在型腔内的胀型力 F 胀 =P 模 ·A

3

最小公称注射量 V0 为 458.325 cm ,参考同类型产 总 =1 111.17 kN,取安全系数 k 2 =1.1,计算校核后锁

品注射成型工艺 [5, 7, 8, 10, 12] ,选择注射机型号为 XS- 模力满足 F 锁 > k 2 ·F 胀 ,验证了所选的注射机型号满足

ZY/1000,其主要技术参数如表 1 所示。 塑件注塑成型要求。

表 1 注塑机主要技术参数

理论注射量 /cm 3 1 000 移模行程 /mm 700 3 注射模具设计及校核

螺杆直径 /mm 80 最大模板厚度 /mm 700

注射压力 /MPa 121 最小模板厚度 /mm 300 3.1 浇注系统设计

注射行程 /mm 260 定位圈尺寸 /mm 150

螺杆转速 /r·min -1 21~40 锁模力 /kN 4 500 3.1.1 主流道设计

拉杆内间距 /mm 650×550 喷嘴球半径 /mm 18 浇注系统是熔体进入模具型腔的通道,对产品的

最大成型面积 /mm 2 1 800 喷嘴口孔径 /mm 7.5

成型非常重要,它主要由 4 部分组成,第一部分就是

通过 PP 材料得知其常见的注射压力为 70~120 主流道,它的作用就是连接注射机的喷嘴与分流道的;

第二部分是分流道,它是连接主流道和浇口的通道,

MPa,取 P 0 =90 MPa,所选注射机公称压力为 P 公

=121 MPa,取安全系数 k 1 =1.3,计算校核后注射压 有改变流动方向,平稳流动,分配流量的作用。第三

力满足 P 公 >k 1 ·P 0 。通过 MoldWizard 模块计算得塑件 部分是浇口,它是连接产品和流道的最后通道,它的

2

在分型面上的投影面积 A 塑 =37 039.03 mm ,A 浇 一般 作用是把熔化的塑料注入型腔当中,并充填饱满产品,

5

·72· 第 51 卷 第 期