Page 123 - 《橡塑技术与装备》2025年5期

P. 123

产品与设计

PRODUCT AND DESIGN

浇口处塑料快速凝固而封闭浇口,防止还未凝固塑料 3.1.2 分流道及浇口设计

从型腔中流出,保证产品的完整。第四部分就是冷料 熔体在浇注系统中的压力损失以及液态熔体温度

穴,冷料穴是位于主流道德末端,在分流道的下方, 的降低是设计分流道主要的前提。因为流道设计简单,

由于注射模,两次注射之间有间隔,上次注射就会留 分流道可选取为圆形,尺寸适当选小点,取 D 分 =6 mm,

下冷料,冷料穴的作用就是把冷料带出,防止残余下 L 分 =140 mm,计算得分流道凝料体积为 V 分 =3.97

3

来的材料,进入型腔而形成缺陷。 cm 。采用中心浇口,同时利用该孔设置分流锥,取浇

对于小型模具而言,基于减少材料损失及注射压 口直径 d 浇 =1 mm,高度 l 浇 =1 mm。

力损失的考虑,主流道长度 L 主 应低于 60 mm,取 3.1.3 剪切速率校核

50 mm,小端直径 d=8 mm,大端直径 d’=d+2L 主 · 根据所选注射机的参数,得出注射时间为 t=3.2

tan(α/2) ≈11.5 mm,α=4°,球面半径 S R0 =20 mm, s,同时依据塑料熔体在浇注系统各部位的凝料体

3

球面配合高度 h=8 mm。由 V 主 =π·L 主 (R 主 2+r 主 2+R 积,计算得塑料熔体在分流道的剪切速率为 3.96×10

3

-1

3

-1

主 r 主 )/3,计算得主流道凝料体积为 V 主=3.77 cm 。 s ,在浇口处的剪切速率为 2.5×10 s ,在主流道

-1

3

由于主流道的温度比较高,以及温度的反复变化会加 处的剪切速率为 9.35×10 s ,均处于最佳剪切速率

3

2

速主流道的磨损,所以主流道不宜做成整体式并且其 5×10 ~5×10 s -1 之间,校核合格。

成本也是无法承受的。考虑在实际生产中的应用以及 3.2 成型零件及辅助机构设计

生产成本的因素初步选择主流道浇口套的形式,更换 3.2.1 凹模及凸模结构设计

比较方便,同时主流道部分也可选择耐高温和磨损的 根据塑件的结构特点,为保证零件的形状和尺寸

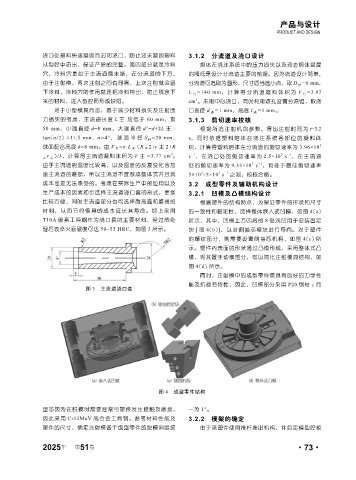

材料,从而节约模具的成本延长其寿命。综上采用 的一致性和稳定性,选择整体嵌入式凹模,如图 4(a)

T10A 碳素工具钢作为浇口套的主要材料,经过热处 所示,其中,凹模上方四周的 8 处浅凹用于安装固定

理后表淬火面硬度可达 50~55 HRC,如图 3 所示。 块 [ 图 4(b)],以对侧抽芯模块进行导向。对于塑件

的螺纹部分,则需要设置侧抽芯机构,如图 4(c)所

示。塑件内表面的形状通过凸模形成,采用整体式凸

模,将其置于动模部分,可以简化注射模具结构,如

图 4(d) 所示。

同时,注射模中的成型零件需具有良好的力学性

能及抗疲劳特性,因此,凹模部分采用 P20 钢材 ;而

图 3 主流道浇口套

图 4 成型零件结构

型芯因为在脱模时需要经常与塑件发生接触及磨损, 一为 1°。

因此采用 Cr12MoV 高合金工具钢。参考材料性能及 3.2.2 模架的确定

塑件的尺寸,确定注射模各个成型零件的脱模斜度统 由于该塑件使用推杆推出机构,并且定模型腔板

2025 第 51 卷 ·73·

年