Page 47 - 《橡塑智造与节能环保》2024年3期

P. 47

技术与装备

图2 优化方案

优于 0.8 mm厚的胶条。同时,为了提高带束层的耐久

性,应优先选择封闭层钢丝,避免使用一般的开口型

钢丝。

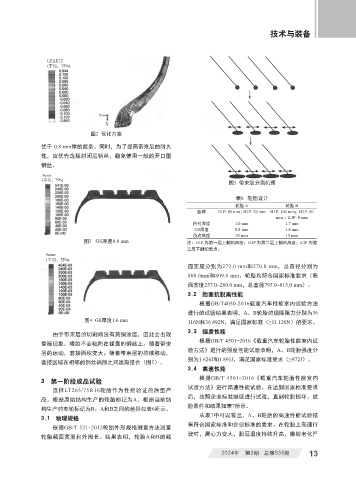

图5 带束层分离机理

表6 轮胎设计

轮胎 A 轮胎 B

胎体 H1P: 80 mm ; H2P: 20 mm H1P: 105 mm;H2P: 80

mm ;L3P: 0 mm

内衬厚度 1.0 mm 1.7 mm

GS厚度 0.8 mm 1.6 mm

顶点高度 55 mm 15 mm

图3 GS厚度0.8 mm 注:H1P 为第一层上翻的高度;H2P 为第二层上翻的高度;L3P 为第

三层下翻的低点。

面宽度分别为272.0 mm和270.0 mm,总直径分别为

808.0mm和809.0 mm。轮胎均符合国家标准要求(断

面宽度257.0~280.0 mm,总直径793.0~815.0 mm)。

3.2 胎圈抗脱离性能

根据GB/T4050-2016载重汽车性能室内试验方法

进行的试验结果表明,A、B轮胎的脱圈阻力分别为36

图4 GS厚度1.6 mm 116N和36 892N,满足国家标准(≥11 120N)的要求。

3.3 强度性能

由于带束层的切割端没有黄铜涂层,因此会出现

根据GB/T 4501-2016《载重汽车轮胎性能室内试

套接现象。橡胶不会粘附在裸露的钢丝上。随着带束

验方法》进行的强度性能试验表明,A、B轮胎强度分

层的运动,套接面积变大;随着带束层的持续移动,

别为1 626J和1 891J,满足国家标准要求(≥972J)。

套接区域在相邻的钢丝端部之间逐渐接合(图5)。

3.4 高速性能

根据GB/T 4501-2016《载重汽车轮胎性能室内

3 第一阶段成品试验

试验方法》进行高速性能试验。在达到国家标准要求

选择LT265/75R16轮胎作为性能验证的原型产

后,按照企业标准继续进行试验,直到轮胎损坏。试

品。根据原始结构生产的轮胎标记为A,根据当前结

验条件和结果如表7所示。

构生产的车轮标记为B。A和B之间的差异如表6所示。

从表7中可以看出,A、B轮胎的高速性能试验结

3.1 物理规格

果符合国家标准和企业标准的要求。在轮胎上高速行

根据GB/T 521-2012轮胎外形规格测量方法测量

驶时,离心力变大,胎冠温度持续升高,橡胶老化严

轮胎截面宽度和外周长。结果表明,轮胎A和B的截

2024年 第3期 总第555期 13