Page 46 - 《橡塑智造与节能环保》2024年3期

P. 46

技术与装备

硬度和刚度都有很大提高,胎顶强度大大降低,这说 充气压力损失率最低的轮胎具有最佳的试验结果。

明这三个部位的性能变化可能会对轮胎的耐久性产生 内衬用天然橡胶代替溴代异戊二烯橡胶后,老化

较大影响。 后性能下降。随着内衬中溴代异戊二烯橡胶含量的增

一般来说,老化的轮胎橡胶和帘线会变得又硬又 加,透气性呈线性下降。因此,在目前使用的内衬配

脆,不利于轮胎的耐久性。 方的基础上增加内衬厚度或增加肩带以提高保气性能

1.3 不同类型的轮胎具有不同的性能退化 是提高耐老化性的一种对策,这将在下一阶段得到验

选择不同规格和类型的轮胎,通过老化前后的转鼓 证。

试验来比较耐久性的变化。表5显示了比较试验的结果。 2.2 胎圈处的耐久性

表5 不同规格老化耐久性试验数据比较 对于由橡胶、纤维和金属骨架材料组成的轮胎,

规格规格 老化前 老化后 只要施加一定的空气压力,就会发生变形。当轮胎运

155/80R12 77T 200 h/200 h 200 h/200 h

165/70R13 79H 200 h/200 h 200 h/200 h 行时,施加在轮胎上的载荷、驱动力、制动力和侧向

195/65R15 91H 200 h/200 h 200 h/200 h

205/40ZR17 84W 200 h/200 h 200 h/200 h 力可能会对轮胎的某个部分产生一定的力。通过计算

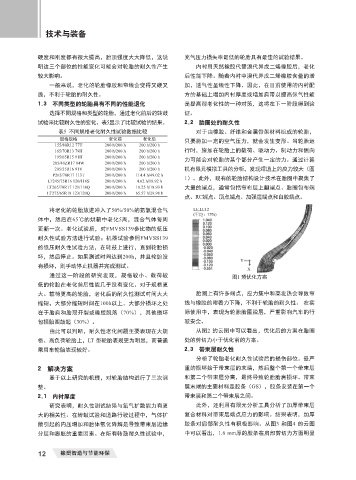

205/55R16 91V 200 h/200 h 200 h/200 h 机有限元模拟工具的分析,发现焊道上的应力较大(图

P265/70R17 113T 200 h/200 h 114.4 h/49.02 h

LT245/75R16 120/116S 200 h/200 h 4.62 h/18.92 h 1)。此外,现有的轮胎结构设计技术在胎圈中聚集了

LT265/70R17 121/118Q 200 h/200 h 18.25 h/18.93 h 大量的端点,通常包括帘布层上翻端点、胎圈包布端

LT275/65R18 123/120Q 200 h/200 h 65.57 h/29.98 h

点、RC端点、顶点端点、加强层端点和白胶端点。

将老化的轮胎放进冲入了50%/50%的氮氧混合气

体中,然后在65℃的烘箱中老化5周,混合气体每周

更新一次。老化试验后,对FMVSS139参比物的低压

耐久性试验方法进行试验;机器试验参照FMVSS139

的低压耐久性试验方法,在转鼓上进行,直到轮胎损

坏,然后停止。如果测试时间达到200h,并且轮胎没

有损坏,则手动停止机器并完成测试。

通过这一阶段的研究发现,规格较小、载荷较 图1 预优化方案

低的轮胎在老化前后性能几乎没有变化。对于规格更

大、载荷更高的轮胎,老化后的耐久性测试时间大大 胎圈上有许多端点,应力集中和高发热会导致帘

缩短,大部分缩短时间在100h以上。大部分损坏之处 线与橡胶的附着力下降,不利于轮胎的耐久性。 在实

在于胎肩和胎冠开裂或橡胶脱落(70%),其他损坏 际使用中,表现为轮胎胎圈脱层,严重影响汽车的行

包括胎圈鼓起(30%)。 驶安全。

由此可以判断,耐久性老化问题主要表现在大规 从图2 的云图中可以看出,优化后的方案在胎圈

格、高负荷轮胎上,LT 型轮胎表现更为明显,而普通 处的剪切力小于优化前的方案。

乘用车轮胎表现较好。 2.3 带束层耐久性

分析了轮胎老化耐久性试验后的损伤部位。最严

2 解决方案 重的损坏始于带束层的末端,然后整个第一个带束层

基于以上研究的机理,对轮胎结构进行了三次调 和第二个带束层分离,最终导致轮胎胎肩损坏。带束

整。 层末端的主要材料是胶条(GS),胶条安装在第一个

2.1 内衬厚度 带束层和第二个带束层之间。

研究表明,耐久性测试结果与氧气扩散能力有更 此外,还利用有限元分析工具分析了加厚带束层

大的相关性。在转鼓试验和道路行驶过程中,气体扩 复合材料对带束层端点应力的影响。结果表明,加厚

散引起的内压增加和胎体氧化降解是导致带束层边缘 胶条对肩部耐久性有积极影响。从图3 和图4 的云图

分层和膨胀的重要因素。在所有转鼓耐久性试验中, 中可以看出,1.6 mm厚的胶条在肩部剪切力方面明显

12 橡塑智造与节能环保