Page 45 - 《橡塑智造与节能环保》2024年3期

P. 45

技术与装备

通过优化设计改进轻卡子午线轮胎的

耐老化性能

轮胎老化是轻型卡车(LT)大规格轮胎故障的重 同硬度水平和位置的详细测试数据如表1~4所示。

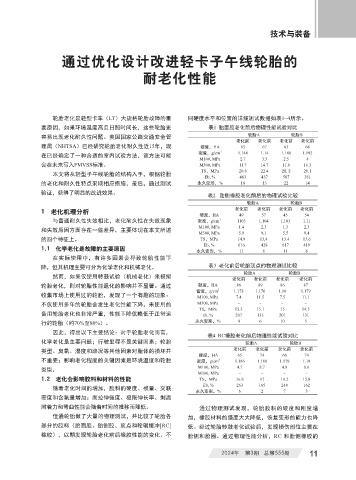

要原因,如果环境温度高且日照时间长,这些轮胎更 表1 胎面胶老化前后物理性能试验对比

容易出现老化耐久性问题。美国国家公路交通安全管 轮胎A 轮胎B

老化前 老化前 老化前 老化前

理局(NHTSA)已经研究轮胎老化耐久性近15年,现 硬度,HA 63 67 63 68

密度,g/cm 3 1.144 1.14 1.188 1.192

在已经确定了一种合适的室内试验方法,该方法可能

M100, MPa 2.7 3.3 2.5 4

会在未来写入FMVSS标准。 M300, MPa 11.7 14.7 11.6 16.3

TS,MPa 20.8 22.4 20.3 20.1

本文将从轻型子午线轮胎的结构入手,根据轮胎 Eb, % 483 437 507 381

的老化和耐久性特点采取相应措施,最后,通过测试 永久变形,% 18 13 22 14

验证,获得了明显的改进效果。 表2 胎侧橡胶老化前后的物理试验比较

轮胎A 轮胎B

1 老化机理分析 老化前 老化前 老化前 老化前

硬度,HA 49 57 45 54

与普通耐久性失效相比,老化耐久性在失效现象 密度,g/cm 3 1103 1.104 1.103 1.11

M100, MPa 1.4 2.3 1.3 2.3

和失效原因方面存在一些差异,主要体现在本文所述 M300, MPa 5.9 9.1 5.5 9.4

的四个特征上。 TS,MPa 14.9 13,4 13.4 13.6

Eb, % 616 428 617 419

1.1 化学老化是故障的主要原因 永久变形,% 11 6 11 6

在实际使用中,有许多因素会导致轮胎性能下

降,但其机理主要可分为化学老化和机械老化。 表3 老化前后轮胎顶点的物理测试比较

轮胎A 轮胎B

然而,如果仅使用转鼓试验(机械老化)来模拟 老化前 老化前 老化前 老化前

轮胎老化,则对轮胎性能退化的影响并不显著。通过 硬度,HA 86 89 86 87

密度,g/cm 3 1.178 1.176 1.18 1.179

收集市场上使用过的轮胎,发现了一个有趣的现象: M100, MPa 7.4 11.5 7.5 11.1

不仅使用多年的轮胎会发生老化性能下降,未使用的 M300, MPa - - - -

TS,MPa 15.3 15.1 15 14.5

备用轮胎老化也非常严重,性能下降仅略低于正常运 Eb, % 207 133 201 131

行的轮胎(约70%至80%)。 永久变形,% 8 6 10 5

因此,得出以下主要结论:对于轮胎老化而言,

表4 RC橡胶老化前后物理性能试验对比

化学老化是主要问题;行驶里程不是关键因素;轮胎 轮胎A 轮胎B

类型、臭氧、湿度和路况等其他因素对胎体的损坏并 老化前 老化前 老化前 老化前

硬度,HA 65 74 66 74

不重要;影响老化程度的关键因素是环境温度和轮胎 密度,g/cm 3 1.186 1.188 1.179 1.18

M100, MPa 4.7 8.7 4.8 8.6

类型。

M300, MPa - - - -

1.2 老化会影响胶料和材料的性能 TS,MPa 16.8 17 16.2 15.8

Eb, % 263 165 248 162

随着老化时间的增加,胶料的硬度、模量、交联 永久变形,% 6 2 7 3

密度和含氧量增加;而拉伸强度、极限伸长率、剥离

附着力和弯曲性能会随着时间的推移而降低。 通过物理测试发现,轮胎胶料的硬度和刚度增

佳通轮胎做了大量的物理测试,并比较了轮胎各 加,橡胶材料的强度大大降低,恢复变形的能力也降

部分的胶料(胎面胶、胎侧胶、顶点和轮辋缓冲[RC] 低。经过轮胎转鼓老化试验后,发现损伤部位主要在

橡胶),以期发现轮胎老化前后橡胶性能的变化。不 胎侧和胎圈。通过物理性能分析,RC 和胎侧橡胶的

2024年 第3期 总第555期 11