Page 69 - 《橡塑技术与装备》2025年12期

P. 69

新技术与新产品

NEW TECHNOLOGIES AND PRODUCTS

题,有利于轮胎尺寸稳定性能。 4.2 强度性能

胎体采用双层聚酯纤维帘布,帘布规格为 依 据 GB/T 4502—2023《 轿 车 轮 胎 性 能 室 内 试

1300D/2,经计算安全倍数达 9.3,满足设计要求。帘 验方法》开展强度测试,试验条件为 :充气压力 220

布覆胶采用双面覆胶法,在 S 型四辊压延机上生产, kPa,压头直径 19 mm。结果显示,轮胎平均破坏能

覆胶质量优异,压延厚度控制为 1.15 mm。 达 545 J(触及轮辋),满足国家标准要求,证明轮胎

3.3 带束层 强度优异。

带束层是子午线轮胎的核心受力部件,其对胎体 4.3 脱圈性能

变形的约束能力和应力承载能力,直接决定了子午线 按照 GB/T 4502—2023 《轿车轮胎性能室内试验

轮胎的操控性、耐久性和安全性。在符合安全性能的 方法》标准进行脱圈性能测试,试验条件为 :充气压

前提下,使用更轻量化的带束层钢丝帘线既能降低成 力 220 kPa,压块水平距离 P=318 mm。测试结果表明,

本,又有利于降低轮胎的滚动阻力 [3] 。 轮胎最大脱圈阻力为 155 86 J(已脱),远超法规要求

带束层结构主要是指它的帘布层数,帘线角度、 的 11 120 J,达到法规标准的 140%,脱圈性能安全

密度,以及所采用的帘线结构与类型等。本次设计采 可靠。

#

#

用 2 层带束层结构 : 1 与 2 带束层均选用 4×0.225UT 4.4 耐久性能

钢丝帘线,其密度为 79 EPD,带束角度为 24°,轮胎 依据 GB/T 4502—2023 《轿车轮胎性能室内试验

安全倍数达到 8.5 倍。 方法》标准开展耐久性试验,试验参数为 :充气压力

3.4 胎圈 220 kPa,试验速度 120 km/h,额定负荷 750 kg。在

胎圈的设计和强度直接决定轮胎能否稳定、安全 完成国家标准规定的 35.5 h 程序后,以每 8 h 为一个

地与轮辋配合工作,其承受了轮胎行驶过程中的内压、 阶段继续运行 4 个阶段,总运行时间达 67.5 h 时结束

制动力矩、离心力以及轮辋的过盈力。钢丝圈采用 测试,实际累计行驶时间 67 h 30 min。

Φ1.30 mm 的胎圈钢丝,覆胶直径为 1.60 mm,采用 试验结束后轮胎外观无损伤,耐久性能达到国家

4-5-4 的六角排列方式,共计 13 根,钢丝圈内直径 标准要求的 190%,使用寿命表现优异。

设计为 466.9 mm,安全倍数为 9.0。缠绕方式采用单 4.5 高速性能

根钢丝缠绕,钢丝缠绕中应力均匀,以确保胎圈与轮 按照 GB/T 4502—2023《轿车轮胎性能室内试验

辋配合时有足够的刚性和强度。三角胶高度为 30 mm 方法》进行高速性能试验,试验条件如表 2 所示。

符合设计规范要求。 结果显示,轮胎最高试验速度达 290 km/h,持续

3.5 成型和硫化工艺 行驶 1 h 后外观无损伤,高速性能良好,符合 Y 级速

3.5.1 成型工序 度标准要求

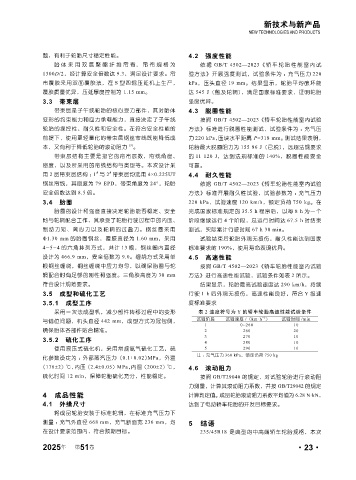

采用一次法成型机,减少部件转移过程中的变形 表 2 速度符号为 Y 的轿车轮胎高速性能试验条件

-1

与错位问题,机头直径 442 mm,成型方式为冠包侧, 试验阶段 试验速度 /(km·h ) 试验时间 /min

1 0~260 10

确保胎体各部件贴合精准。 2 260 20

3 270 10

3.5.2 硫化工序 4 280 10

使用液压式硫化机,采用常规氮气硫化工艺,硫 5 290 10

注 :充气压力 360 kPa,额定负荷 750 kg

化参数设定为 :外部蒸汽压力(0.1±0.02)MPa,外温

(178±2)℃,内压(2.4±0.05)MPa,内温(200±2)℃, 4.6 滚动阻力

硫化时间 12 min,保障轮胎硫化充分,性能稳定。 按照 GB/T29040 的规定,对试验轮胎进行滚动阻

力测量,计算其滚动阻力系数,并按 GB/T29042 的规定

4 成品性能 计算判定值。成品轮胎滚动阻力系数平均值为 6.28 N·kN,

4.1 外缘尺寸 达到了电动轿车轮胎的开发目标要求。

将成品轮胎安装于标准轮辋,在标准充气压力下

测量 :充气外直径 668 mm,充气断面宽 236 mm,均 5 结语

在设计要求范围内,符合预期目标。 235/45R18 是典型的中高端轿车轮胎规格,本次

2025 第 51 卷 ·23·

年