Page 65 - 《橡塑技术与装备》2025年12期

P. 65

理论与研究

THEORY AND RESEARCH

控制张力和车速以及胶液黏度,可以改变树脂的流变 采用上述参数连续生产制作低黏性粘结片材料,

特性,进而改进材料表面质量的基础上,对厚度均值、 并进行微观形貌、厚度均值、厚度均匀性、表面黏性、

均匀性与表面黏性实现三个关键指标共同优化的目标。 拉伸强度、断裂伸长率等测试。微观形貌测试结果见

图 5 所示,其他测试结果见表 3 所示。其中工艺验证

3 低黏性粘结片的优化工艺与性能验证 品命名为 PP,其他以表 1 中序号为准。

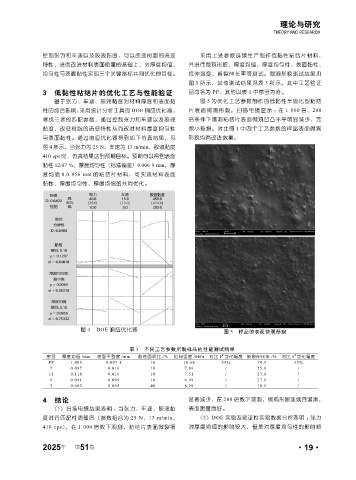

基于张力、车速、胶液黏度对材料厚度和表面黏 图 5 为优化工艺参数制作的低黏性半固化型粘结

性的综合影响,采用统计分析工具的 DOE 响应优化器, 片表面微观形貌。扫描电镜显示 :在 1 000 倍、200

寻找三者的匹配参数,通过控制张力和车速以及胶液 倍条件下观测粘结片表面微观凹凸不平明显减少,无

黏度,改变树脂的流变特性从而改进材料厚度均匀性 微小裂痕。对比图 1 中四个工艺参数的样品表面微观

与表面黏性。通过响应优化器得到如下仿真结果,见 形貌均有改进效果。

图 4 所示。当张力为 25 N,车速为 13 m/min,胶液黏度

410 cps 时,仿真结果达到预期目标。预期可以得到表面

黏性 12.07 %、厚度均匀性(标准偏差)0.006 9 mm,厚

度均值 0.0 956 mm 的粘结片材料,可实现材料表面

黏性、厚度均匀性、厚度均值的共同优化。

图 4 DOE 响应优化器

图 5 样品的表面微观形貌

表 3 不同工艺参数所制样品的性能测试结果

#

#

序号 厚度均值 /mm 表面平整度 /mm 黏性面积比 /% 拉伸强度 /MPa 对比 1 变化幅度 断裂伸长率 /% 对比 1 变化幅度

PP 1.005 0.007 1 10 10.68 35% 74.1 33%

7 0.097 0.010 10 7.89 / 55.6 /

11 0.118 0.010 10 7.51 / 23.9 /

9 0.091 0.009 10 6.99 / 27.0 /

2 0.082 0.005 40 6.28 / 10.1 /

4 结论 显著减少,在 200 倍数下观测,微观形貌连续且紧凑,

(1)扫描电镜结果表明 :当张力、车速、胶液黏 表面质量良好。

度进行匹配性调整后(参数组合为 25 N、13 m/min、 (2)DOE 实验及验证性实验数据分析表明 :张力

410 cps),在 1 000 倍数下观测,粘结片表面微裂痕 对厚度均值的影响较大,但是对厚度均匀性的影响略

2025 第 51 卷 ·19·

年