Page 72 - 《橡塑技术与装备》2025年12期

P. 72

橡塑技术与装备

HINA R&P TECHNOLOGY AND EQUIPMENT

动阻力大。弧高 h 决定了胎冠的曲率,直接影响接地

压力分布 :弧高大胎面接地压力呈现中间高两边低的

特点,导致内外侧磨损不均匀造成偏磨。反之如果 h

过小则接地压力中间低两边高,造成肩部压力集中,

导致肩部过快磨损甚至肩空脱层等问题。实际设计工

作中 h 与 b 作为影响接地印痕和压力分布的两个关键

参数,需整体考虑以获得较为优化的接地印痕和接地

压力分布,一般 h/b 取值 0.03~0.05 比较合理,综合

考虑并参考竞品规格数据,本设计中 b 值取 305 mm,

h 取 12 mm,h/b=0.04。

2.3 胎圈着合直径 (d) 和着合宽度 (C) 图 2 335/80R20 外轮廓图

胎圈着合直径和着合宽度参考我司已有的

365/80R20 规格进行取值,本规格选用 10.0V-20

FB-Ⅰ 型 5° 平底轮辋(轮辋主要尺寸见图 1),胎圈着

合直径 d 取 512.5 mm,着合宽度 C 比标准轮辋宽度

[1]

大 1 英寸 (25.4 mm) ,即 C 取 279.4 mm。

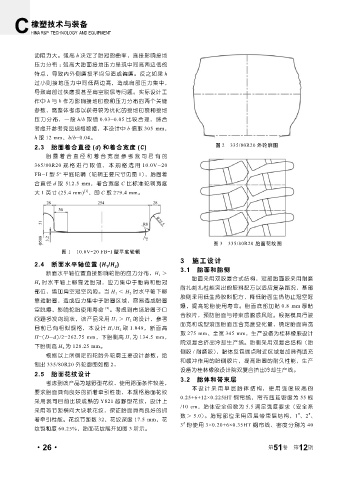

图 3 335/80R20 胎面花纹图

图 1 10.0V-20 FB-Ⅰ 型平底轮辋

2.4 断面水平轴位置 (H 1 /H 2 ) 3 施工设计

3.1 胎面和胎侧

断面水平轴位置直接影响轮胎的应力分布,H 1 >

胎面采用双胶复合式结构,冠部胎面胶采用耐磨

H 2 时水平轴上移靠近胎冠,应力集中于胎肩和胎冠

耐扎刺扎性能突出的胶料配方以适应复杂路况,基部

部位,增加肩空冠空风险。当 H 1 < H 2 时水平轴下移

胶则采用低生热胶料配方,降低胎面生热防止冠空冠

靠近胎圈,造成应力集中于胎圈区域,容易造成胎圈

空脱爆,影响轮胎使用寿命 [2] 。考虑到市场胎圈子口 爆,提高轮胎使用寿命。胎面底部加贴 0.8 mm 厚粘

合胶片,预防胎面与带束层脱层风险。根据模具行驶

问题多发的现状,该产品采用 H 1 > H 2 的设计,参考

面宽和成型滚压胎面压合宽度变化量,确定胎面肩宽

目前已有相似规格,本设计 H 1 /H 2 取 1.049,断面高

取 275 mm、全宽 345 mm,生产设备为桂林橡胶设计

H=(D-d)/2=262.75 mm,下胎侧高 H 1 为 134.5 mm,

院双复合挤出冷却生产线。胎侧采用双复合结构(胎

下胎侧高 H 2 为 128.25 mm。

侧胶 / 耐磨胶),胎体反包端点附近区域增加具有填充

根据以上所确定的轮胎外轮廓主要设计参数,绘

和缓冲作用的胎侧胶片,提高胎圈的耐久性能,生产

制出 335/80R20 外轮廓图如图 2。

设备为桂林橡胶设计院双复合挤出冷却生产线。

2.5 胎面花纹设计

3.2 胎体和带束层

考虑到该产品为越野型花纹,使用路面条件较差,

本设计采用单层胎体结构,使用强度较高的

要求胎面具有良好的抓着牵引性能,本规格胎面花纹

0.25+6+12×0.225HT 钢帘线,帘布压延密度为 55 根

采用我司目前比较成熟的 Y821 越野型花纹,设计上

/10 cm,胎体安全倍数为 5.5 满足强度要求(安全系

采用等节距横向大块状花纹,保证胎面具有良好的抓

#

#

数> 5.0)。胎冠部位采用四层带束层结构,1 、2 、

着牵引性能。花纹节距数 32,花纹深度 17.5 mm,花

#

3 均使用 3×0.20+6×0.35HT 钢帘线、密度分别为 40

纹饱和度 60.25%,胎面花纹展开如图 3 所示。

·26· 第 51 卷 第 12 期