Page 71 - 《橡塑技术与装备》2024年2期

P. 71

机械与模具 陈子杰 等·智能化尼龙包布复合装备

1.4 复合机构,卷取机构 (4)步骤 4 :待尼龙包布 A 与尼龙包布 B 输送至

复合机构,其用于将尼龙包布 A 与尼龙包布 B 复 预设定长时,牵引机构停止牵引尼龙包布 A 与尼龙包

合压实,复合机构包括第四输送带、气缸、复合压辊、 布 B,第一输送带停止传送,定长裁切机构的圆盘裁

压辊架,第四输送带从第三输送带获得物料,复合压 刀沿预设的倾斜路径旋转裁切两条左右并排摆放的尼

辊采用气缸活塞杆伸缩移动来压合第四输送带上物料。 龙包布 A 与尼龙包布 B,该倾斜路径从左前侧向右后

卷取机构,其用于将复合后的两条尼龙包布与塑 侧方向延伸。

料纸贴合后卷取,包括卷取装置与塑料纸导开装置、 尼龙包布 A 与尼龙包布 B 的前端整体被裁切成与

第五输送带、塑料纸检测光电开关,卷取装置包括卷 输送带纵轴线成 45° 夹角的斜边,裁切后的尼龙包布

取电机与物料卷取轴,卷取完成压合的物料,塑料纸 A 与尼龙包布 B 继续向下游输送,而上游的下一组尼

导开装置包括导开电机与塑料纸导开轴,将塑料纸导 龙包布 A 与尼龙包布 B 的后端亦在此过程形成斜边。

开牵引至第五输送带与物料贴合,塑料纸检测光电开 (5)步骤 5 :待步骤 4 下一组尼龙包布 A 与尼龙

关检测塑料纸有无,当塑料纸用完光电开关无塑料纸 包布 B 输送至预设定长时,定长裁切机构的圆盘裁刀

遮挡第五输送带停止转动,如图 5 所示。 沿着步骤 4 的倾斜路径原路返回,以将该下一组尼龙

包布 A 与尼龙包布 B 的前端裁切成斜边,此时,该组

尼龙包布 A 与尼龙包布 B 整体构成平行四边形,裁切

按照步骤 4 与步骤 5 重复进行。

(6)步骤 6 :裁切后的尼龙包布 A 与尼龙包布 B

进入过渡输送带等待以进入平移复合机构发生复合。

(7)步骤 7 :平移复合机构检测到尼龙包布 B 与

尼龙包布 A 完整到达第三输送带后,第三输送带停止

运行,位置检测传感器检测到预复合位置,吸盘下降

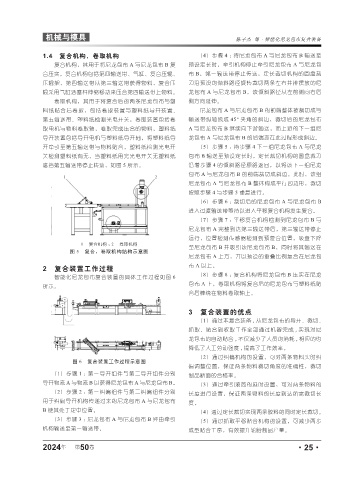

1— 复合机构 ; 2— 卷取机构

至尼龙包布 B 并吸引该尼龙包布 B,同时将其输送在

图 5 复合、卷取机构结构示意图

尼龙包布 A 上方,并以预设的重叠比例复合在尼龙包

布 A 以上。

2 复合装置工作过程

智能化尼龙包布复合装置的具体工作过程如图 6 (8)步骤 8 :复合机构将尼龙包布 B 压实在尼龙

包布 A 上,卷取机构将复合后的尼龙包布与塑料纸贴

所示。

合后缠绕在物料卷取轴上。

3 复合装置的优点

(1)通过本复合装备 , 从尼龙包布的导开、裁切、

抓取、贴合到收取工作全部通过机器完成 , 实现对尼

龙包布的自动贴合 , 不仅减少了人员的消耗 , 相应的也

降低了人工劳动强度 , 提高了工作效率。

(2)通过纠偏机构的设置,可对两条物料实时纠

图 6 复合装置工作过程示意图

偏调整位置,保证两条物料裁切角度的准确性,裁切

(1)步骤 1 :第一导开组件与第二导开组件分别 制品断面的合格率。

导开物流 A 与物流 B 以获得尼龙包布 A 与尼龙包布 B。 (3)通过牵引滚筒的延时设置,可对两条物料的

(2)步骤 2 :第一纠偏组件与第二纠偏组件分别 长度进行设置,保证两条物料的长度到达所需裁切长

用于纠偏导开机构传递过来的尼龙包布 A 与尼龙包布 度。

B 使其处于定中位置。 (4)通过定长裁切实现两条胶料的同时定长裁切。

(3)步骤 3 :尼龙包布 A 与尼龙包布 B 经由牵引 (5)通过抓取平移贴合机构的设置,可减少两步

机构输送至第一输送带。 成型贴合工序,有效提升轮胎制品产量。

2024 第 50 卷 ·25·

年