Page 114 - 《橡塑技术与装备》2024年3期

P. 114

橡塑技术与装备 CHINA RUBBER/PLASTICS TECHNOLOGY AND EQUIPMENT

导致气动摩擦离合器脱开并停机。解体摩擦离合器时,

应做好原始标记,否则影响摩擦离合器的动平衡,导

致振动异常。

(4)主减速器常见故障 :轴承发热导致联锁停机、

轴系断轴、齿轮或花键断齿等。

分析及措施 :轴承发热可能是由于轴承到达寿命

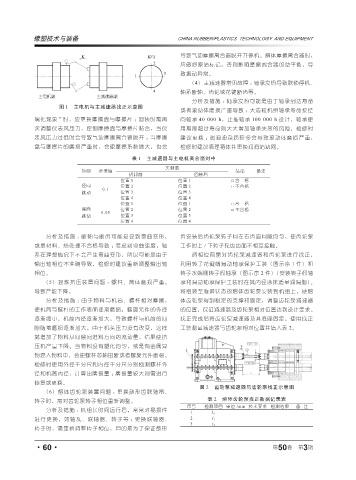

图 1 主电机与主减速器找正示意图

或者滚动体磨损严重导致 ;大造粒机组轴承寿命按径

璃化现象 ” 时,应更换摩擦盘与摩擦片 ;回装时需再 向轴承 40 000 h,止推轴承 100 000 h 设计,轴承使

次调整仪表风压力,控制摩擦盘与摩擦片贴合,当仪 用期限超过寿命则大大增加轴承失效的风险,检修时

表风压力过低时会导致气动摩擦离合器脱开 ;当摩擦 建议更换 ;润滑油杂质较多会导致滚动体磨损严重,

盘与摩擦片的磨损严重时,会使摩擦系数增大,也会 检修时建议清理箱体并更换润滑站滤网。

表 1 主减速器与主电机离合器对中

实测值

项目 参考值 结论 备注

拆卸前 回装后

位置 1 位置 1 □ 合 格

径向 位置 2 位置 2 □ 不合格

0.1

跳动 位置 3 位置 3

位置 4 位置 4

位置 1 位置 1 □ 合 格

端面 位置 2 位置 2 □ 不合格

0.05

跳动 位置 3 位置 3

位置 4 位置 4

分析及措施 :断轴与断齿可能是受到弯曲变形, 齿安装后齿轮泵转子间左右齿面间隙均匀,使齿轮泵

或是材料、热处理不合格导致 ;考虑到弯曲强度,轴 工作时上 / 下转子轮齿齿面不相互接触。

系在理想情况下不会产生弯曲变形,所以可能是由于 调相位前需对齿轮泵减速器和齿轮泵进行找正,

输出轴相位不准确导致,检修时建议重新调整输出轴 利用转子花键端滑动轴承保护工装(图示序 1 件)和

相位。 转子水端侧转子假轴承(图示序 2 件)(安装转子假轴

(5)混炼挤压装置问题 :螺杆、筒体磨损严重, 承和滑动轴承保护工装时在其内径涂抹适量润滑脂)。

导致产能下降。 将组装至准备状态的熔体齿轮泵安装到机组上,使熔

分析及措施 :由于物料与机筒、螺杆相对摩擦, 体齿轮泵得到稳定的支撑和固定,调整齿轮泵减速器

使机筒与螺杆的工作表面逐渐磨损,螺旋元件的外径 的位置,保证减速器及齿轮泵相对位置达到设计要求。

逐渐缩小,机筒内径逐渐加大,导致螺杆与机筒的间 找正完成后将齿轮泵减速器及其底座固定,使用找正

隙随着磨损逐渐加大,由于机头压力没有改变,这样 工装测量减速器与齿轮泵相对位置并填入表 2。

就增加了物料从间隙向进料方向的流动量,结果使挤

压机产量下降。当物料没有塑化均匀,或是有金属异

物混入物料中,会使螺杆芯轴扭断或者螺旋元件断裂。

检修时使用外径千分尺和内径千分尺分别检测螺杆外

径和机筒内径,计算出磨损量 ;磨损量较大则需进行

修复或更换。

图 2 齿轮泵减速器与齿轮泵找正示意图

(6)熔体齿轮泵装置问题 :更换鼓形齿联轴器、

转子时,需对齿轮泵转子相位重新调整。 表 2 熔体齿轮泵找正数据记录表

序号 检测项目 单位 /mm 技术要求 检测结果 备 注

分析及措施 :机组长时间运行后,常常对易损件 1 L 1

进行更换,如轴瓦、联轴器、转子等 ;更换联轴器、 2 t 1

3 t 2

转子时,需重新调整转子相位,目的是为了保证鼓形

3

·60· 第 50 卷 第 期