Page 118 - 《橡塑技术与装备》2024年3期

P. 118

橡塑技术与装备 CHINA RUBBER/PLASTICS TECHNOLOGY AND EQUIPMENT

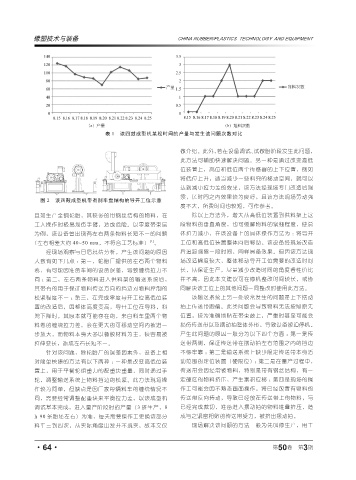

表 1 该四鼓成型机某段时间的产量与发生该问题次数对比

做介绍。此外,若在设备调试、试做胎阶段发生此问题,

此方法可辅助快速解决问题。另一种是通过改变高低

位装置上,高位和低位两个传感器的上下位置,例如

将低位上升,适当减少一些料兜的移动空间,就可以

达到减小拉力差的效果,该方法经现场专门改造后观

察,长时间之内效果较为良好,且该方法现场劳动强

图 2 该四鼓成型机带有刹车盘结构的导开工位示意

度不大,所费时间也较短,可作参考。

且如生产全钢轮胎,其较多的带钢丝结构的物料,在 除以上方法外,增大从高低位装置到供料架上这

工人操作时极易划伤手臂,造成危险。以零度带束层 段物料的垂直角度,也可缓解物料的紧绷程度,使总

为例,该设备曾出现有左右两条物料长短不一的问题 体拉力减小,在该设备上的具体操作方法为 :将导开

[1]

(左右相差大约 40~50 mm,不符合工艺标准) 。 工位和高低位装置整体向后移动。该设备经现场改造

经现场观察与日后总结分析,产生该问题的原因 后追踪观察一段时间,同样具备效果。但因该方法现

大致有如下几点 :第一,轮胎厂提供的左右两个物料 场改造幅度较大,整体移动导开工位需要的改造时间

卷,有可能因准备车间的设备误差,导致缠绕拉力不 长,从保证生产,尽量减少改造时间的角度看性价比

同 ;第二,左右两条物料进入供料架的输送系统后, 并不高,因此本文建议可在停机整改时间较长,或协

其带有的用于保证物料传送方向的挡边对物料控制的 同解决该工位上的其他问题一同整改时使用此方法。

松紧程度不一 ;第三,在完成零度导开工位高低位装 该输送系统上另一处较常发生的问题是上下摆动

置的改造后,因整体高度变高,导开工位在导料,料 拍上传送带跑偏。此类问题会导致物料无法按照原先

兜下降时,其原本就可能存在的,来自料车里两个物 位置,较为准确地贴在带束鼓上,严重时甚至可能会

料卷的缠绕拉力差,会在更大的可移动空间内被进一 损伤传送带以及摆动拍整体外形,导致设备被迫停机。

步放大,而物料本身大多以橡胶材料为主,较容易被 产生此问题的原因一般分为以下四个方面 :第一是传

拉伸变长,造成左右长短不一。 送带两侧,保证传送带在摆动拍左右范围之内的挡边

针对该问题,除轮胎厂的误差因素外,设备上相 不够牢靠 ;第二是输送系统上缺少限定传送带本身活

对简单快捷的方法有以下两种 :一种是改变高低位装 动范围的定位装置(硬限位);第三是在量产过程中,

置上,用于平衡轮组重力的配重块重量,同时通过手 传送带会因经常被物料,特别是带有钢丝结构,有一

轮,调整输送系统上物料挡边的松紧。此方法现场操 定硬度的物料挤压,产生累积位移 ;第四是现场的操

作较为简单,但缺点是因厂家每辆料车的缠绕情况不 作工可能会因不熟悉画面操作,将已经放置有物料的

同,需要经常调整配重块来平衡拉力差,以该成型机 传送带反向转动,导致已经放在传送带上的物料,与

调试基本完成,进入量产阶段时的产量(3 班生产,8 已经完成裁切,准备进入摆动拍的物料堆叠挤压,造

h 90 条胎坯左右)为准,每天需要操作工更换该部分 成与之紧密相贴的传送带受力,被挤出摆动拍。

料车三到四次,从实际角度出发并不现实,故本文仅 现场解决该问题的方法一般为先叫停生产,用工

3

·64· 第 50 卷 第 期