Page 117 - 《橡塑技术与装备》2024年2期

P. 117

测试与分析 公维颖 等·软化体系对 EPDM/POE 共混胶耐老化及耐高温性能的影响

1.4 试样制备 表 2 硫化特性数据

按照试验配方表 1,用电子天平准确称量各物料。 试验编号 1 # 2 # 3 # 4 # 5 #

M H /(dN·m) 11.01 11.40 11.24 11.81 12.22

向密炼机中先投入 EPDM、CR 以及 POE,其次投入 M L /(dN·m) 1.63 1.87 1.99 2.14 2.34

M H -M L /(dN·m) 9.38 9.53 9.25 9.67 9.88

小料和增黏剂,最后分 3 次加入炭黑,密炼 10 min。

t 10 /min 2.6 2.6 2.5 2.5 2.6

将密炼机中取出的母炼胶投入开炼机中补充加 t 80 /min 15.7 14.8 14.5 14.4 14.9

t 90 /min 20.9 20.1 19.9 19.8 20.3

工。期间加入硫化体系,左右割刀数次,打 5 次三角 100℃

M L 1+4 58.9 65.3 75.3 81.2 86.2

包使其混合均匀,打卷 3 次,随后调大开炼机辊距,

在硫化反应开始之前,混炼胶的最低转矩表现出

下片。

逐渐增大的变化规律,表明 PIB 的加入,增加了胶料

用无转子硫化仪在 155 ℃下测试胶料的硫化特

的黏度,降低了胶料的流动性,用量越多,胶料的黏

性,使用平板硫化机按 t 80 进行硫化。

度增加越明显,这与测得的门尼黏度数值的变化规律

1.5 分析测试

相吻合。原因在于石蜡油 2280 分子量小,加入到共

硫化特性 :按 GB/T 16584—1996,采用无转子硫化

混胶中增大了橡胶分子链之间的距离,降低了大分子

仪进行测试,测试温度为 155 ℃,转动角度均为 ±1°。

间的相互作用力,使分子链易于滑移,从而提高胶料

力 学性 能 :拉 伸性 能 采用 电 子 拉力 试 验 机按 照

的流动性能;与石蜡油 2280 相比,聚异丁烯分子量大,

GB/T 528—2008 进行测试,拉伸速度为 500 mm/

加入到共混胶中,其分子链可能与橡胶分子链发生一

min,测试温度为室温、180 ℃。

定的缠结作用,降低了增塑效果,但同时减缓了聚异

热氧老化性能 :按 GB/T 3512—2001,老化条件

丁烯的挥发性和迁移性 ;由于交联剂分解产生的参与

为 180 ℃ ×48 h。

交联反应的活性自由基与石蜡油 2280 会发生了竞相

夺氢反应而损失,造成硫化程度的降低 [3] ,故最高转

2 结果与讨论

矩和最高转矩与最低转矩的差值也表现出整体变大的

2.1 硫化特性及门尼黏度

趋势,表明 PIB 用量的增加在一定程度上提高共混胶

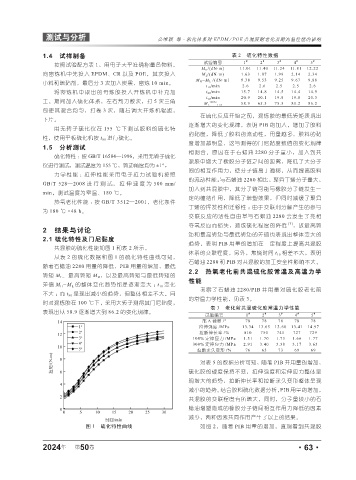

共混胶的硫化性能如图 1 和表 2 所示。

体系的交联程度。另外,焦烧时间 t 10 相差不大,表明

从表 2 的硫化数据和图 1 的硫化特性曲线可知,

石蜡油 2280 和 PIB 对共混胶的加工安全性影响不大。

随着石蜡油 2280 用量的降低,PIB 用量的增加,最低

2.2 热氧老化前共混硫化胶常温及高温力学

转矩 M L 、最高转矩 M H ,以及最高转矩与最低转矩的

性能

差值 M H -M L 的整体变化趋势都是逐渐变大 ; t 10 变化

考察了石蜡油 2280/PIB 并用量对硫化胶老化前

不大 ;而 t 90 呈现出减小的趋势,但整体相差不大。同

的常温力学性能,见表 3。

时对混炼胶在 100 ℃下,采用大转子测得其门尼黏度,

表 3 老化前共混硫化胶常温力学性能

表现出从 58.9 逐渐增大到 86.2 的变化规律。 # # # # #

试验编号 1 2 3 4 5

邵 A 硬度 /° 78 78 78 78 78

拉伸强度 /MPa 13.34 13.65 13.68 13.41 14.97

拉断伸长率 /% 810 750 745 727 729

100% 定伸应力 /MPa 1.51 1.70 1.73 1.66 1.77

300% 定伸应力 /MPa 2.91 3.40 3.38 3.17 3.63

拉断永久变形 /% 76 65 73 69 69

对表 5 的数据分析可知,随着 PIB 并用量的增加,

硫化胶的硬度保持不变,拉伸强度和定伸应力整体呈

现增大的趋势,拉断伸长率和拉断永久变形整体呈现

减小的趋势。结合胶料硫化数据分析, PIB 用量的增加,

共混胶的交联程度有所增大,同时,分子量较小的石

蜡油增塑造成的橡胶分子链间相互作用力降低的因素

减少,两种因素共同作用产生了以上的结果。

图 1 硫化特性曲线 如图 2,随着 PIB 用量的增加,直观看到共混胶

2024 第 50 卷 ·63·

年