-

这地年处理30万吨废塑料首条生产线投产近日,许昌市鄢陵县迎来循环经济领域的重要时刻——中再塑(许昌)新材料有限公司首条生产线正式启动运行! 中再塑(许昌)新材料有限公司于2025年5月23日成立,落户于城发环境(许昌)循环经济产业园内。公司聚焦再生塑料回收与高值化利用,整体规划年处理废塑料规模达30万吨。其核心产品布局清晰:再生PET年产能规划20万吨,再生PP与再生PE年产能各规划5万吨。 本次率先实现投产的是其再生PE生产线。根据规划,公司其余11条生产线正加紧建设中,预计将于2026年5月全部建成投产。待全部产能释放后,企业年营业收入预计可达15亿元,有望发展成为中部地区再生塑料高值化利用的标杆性项目。 中再塑项目所在的城发环境(许昌)循环经济产业园,本身即是河南省内首个定位高值化发展的再生塑料循环经济专业园区,地处鄢陵县先进制造业开发区。 该园区确立了“网络式回收、集中式处置、高值化利用”的核心原则,致力于打造成为省级循环经济的关键功能性“平台”,构建区域再生资源回收交易“枢纽”,塑造全省相关产业技术创新的“新高地”,并最终建设起覆盖再生资源多品类利用的“N条链”。 园区的长远目标清晰有力——建设成为河南省规模最大、覆盖门类最齐全、专项技术最精深的百亿级乃至千亿级零碳塑料循环经济产业高地。 近年,河南多个规模化、高值化再生塑料项目落地,废塑料循环产业快速崛起,循环新材·第二十届中国国际塑回收大会联合河南投资集团有限公司旗下循环新材(邯郸)有限公司共同主办,于9月24-26日在河南郑州举办,大会设政策、市场、家电、汽车、包装、装备、化学回收、标准与认证多个主题论坛,大会参会免费,已开启注册,邀请共聚河南郑州,探索新时期塑料循环产业发展! 2025-07-24 【节能环保】

这地年处理30万吨废塑料首条生产线投产近日,许昌市鄢陵县迎来循环经济领域的重要时刻——中再塑(许昌)新材料有限公司首条生产线正式启动运行! 中再塑(许昌)新材料有限公司于2025年5月23日成立,落户于城发环境(许昌)循环经济产业园内。公司聚焦再生塑料回收与高值化利用,整体规划年处理废塑料规模达30万吨。其核心产品布局清晰:再生PET年产能规划20万吨,再生PP与再生PE年产能各规划5万吨。 本次率先实现投产的是其再生PE生产线。根据规划,公司其余11条生产线正加紧建设中,预计将于2026年5月全部建成投产。待全部产能释放后,企业年营业收入预计可达15亿元,有望发展成为中部地区再生塑料高值化利用的标杆性项目。 中再塑项目所在的城发环境(许昌)循环经济产业园,本身即是河南省内首个定位高值化发展的再生塑料循环经济专业园区,地处鄢陵县先进制造业开发区。 该园区确立了“网络式回收、集中式处置、高值化利用”的核心原则,致力于打造成为省级循环经济的关键功能性“平台”,构建区域再生资源回收交易“枢纽”,塑造全省相关产业技术创新的“新高地”,并最终建设起覆盖再生资源多品类利用的“N条链”。 园区的长远目标清晰有力——建设成为河南省规模最大、覆盖门类最齐全、专项技术最精深的百亿级乃至千亿级零碳塑料循环经济产业高地。 近年,河南多个规模化、高值化再生塑料项目落地,废塑料循环产业快速崛起,循环新材·第二十届中国国际塑回收大会联合河南投资集团有限公司旗下循环新材(邯郸)有限公司共同主办,于9月24-26日在河南郑州举办,大会设政策、市场、家电、汽车、包装、装备、化学回收、标准与认证多个主题论坛,大会参会免费,已开启注册,邀请共聚河南郑州,探索新时期塑料循环产业发展! 2025-07-24 【节能环保】 -

投资2亿,新疆川棉新建再生塑料循环利用项目在塑料污染成为全球性难题的当下,新疆阿拉尔经济技术开发区内,一个将废旧塑料瓶转化为崭新纺织品的循环链条正在高效运转——新疆川棉纺织服装有限公司的再生塑料循环利用项目,为白色污染找到了切实可行的绿色出口。 新疆川棉纺织自2016年扎根经开区,已发展成为集纺纱、织布、印染、营销于一体的综合型企业。公司拥有3.6万锭环锭纺、1440头气流纺及212台织布机,具备年产1万吨涤棉纱和3000万米涤棉坯布的规模实力。2021年,企业建成日处理能力达1万吨的染整生产线及配套污水处理设施,进一步拓宽了产业维度。变废为宝的绿色闭环 企业核心项目投资2亿元,建设5万吨级绿色分拣中心,目标直指年产5万吨再生PET瓶片与3万吨再生涤纶纤维。项目采用现代再生技术,让废弃矿泉水瓶经历筛选、压缩、切碎、除杂、干燥、拉丝等多重“再生”工序,最终蜕变为高品质的再生涤纶短纤维。 这些绿色纤维将与皮棉混纺,加工成涤棉纱线与坯布,为职业装(工装)制造提供环保原料,构建从回收到再生再到终端产品的全产业链闭环。经济与环保的双重答卷 项目厂房主体已完工,正在进行结构地坪施工,预计9月设备进场安装,10月底试车投产。项目投运后,不仅将通过销售再生PET瓶片和涤纶纤维创造可观经济效益,更能完善企业职业装产业链布局,增强市场竞争力。 预计实现年均销售收入约3亿元。 直接创造就业岗位300余个。规模化消纳废旧塑料,助力减污降碳。尤为形象的是,约570克废旧塑料瓶经过这套流程,即可“重生”为一套实用的职业工装。 作为国家级绿色工业园区,阿拉尔经开区持续深耕纺织服装产业,优化资源配置,吸引优质企业,推动集群向绿色化、高端化升级。新疆川棉纺织的再生塑料项目,正是经开区产业与生态协同发展的生动实践。 2025-07-23 【节能环保】

投资2亿,新疆川棉新建再生塑料循环利用项目在塑料污染成为全球性难题的当下,新疆阿拉尔经济技术开发区内,一个将废旧塑料瓶转化为崭新纺织品的循环链条正在高效运转——新疆川棉纺织服装有限公司的再生塑料循环利用项目,为白色污染找到了切实可行的绿色出口。 新疆川棉纺织自2016年扎根经开区,已发展成为集纺纱、织布、印染、营销于一体的综合型企业。公司拥有3.6万锭环锭纺、1440头气流纺及212台织布机,具备年产1万吨涤棉纱和3000万米涤棉坯布的规模实力。2021年,企业建成日处理能力达1万吨的染整生产线及配套污水处理设施,进一步拓宽了产业维度。变废为宝的绿色闭环 企业核心项目投资2亿元,建设5万吨级绿色分拣中心,目标直指年产5万吨再生PET瓶片与3万吨再生涤纶纤维。项目采用现代再生技术,让废弃矿泉水瓶经历筛选、压缩、切碎、除杂、干燥、拉丝等多重“再生”工序,最终蜕变为高品质的再生涤纶短纤维。 这些绿色纤维将与皮棉混纺,加工成涤棉纱线与坯布,为职业装(工装)制造提供环保原料,构建从回收到再生再到终端产品的全产业链闭环。经济与环保的双重答卷 项目厂房主体已完工,正在进行结构地坪施工,预计9月设备进场安装,10月底试车投产。项目投运后,不仅将通过销售再生PET瓶片和涤纶纤维创造可观经济效益,更能完善企业职业装产业链布局,增强市场竞争力。 预计实现年均销售收入约3亿元。 直接创造就业岗位300余个。规模化消纳废旧塑料,助力减污降碳。尤为形象的是,约570克废旧塑料瓶经过这套流程,即可“重生”为一套实用的职业工装。 作为国家级绿色工业园区,阿拉尔经开区持续深耕纺织服装产业,优化资源配置,吸引优质企业,推动集群向绿色化、高端化升级。新疆川棉纺织的再生塑料项目,正是经开区产业与生态协同发展的生动实践。 2025-07-23 【节能环保】 -

惠城环保全球首套废塑料一步法循环项目全线贯通惠城环保子公司东粤化学近日取得重大突破,其位于广东的全球首套20万吨/年混合废塑料资源化利用项目实现全线贯通并交付首批产品。该项目采用创新的“一步法”催化裂解工艺,成功解决了复杂混合废塑料(如农膜、生活垃圾塑料)难以高效回收的世界性难题。目前项目运行良好,产品收率超92%。该项目直面全球塑料污染问题——全球年塑料废弃物超4亿吨,中国2023年废塑料达6200万吨,但回收率不足30%,传统物理回收方式对此类混合塑料效果有限。技术突破:高效转化低值废塑料 该项目的核心是催化裂解化学循环(CPDCC)技术,其关键优势在于: “全材料兼容”预处理:通过集中式机械分选,低成本高效处理混合废塑料,保障原料稳定供应。 “一步法”高效转化:专用反应器和催化剂设计,能在较低温度(<600℃)下,将混合废塑料直接、连续地裂解转化为乙烯、丙烯等基础化学品。 产出高值产品:基础化学品可聚合生产性能等同于原生塑料的再生聚丙烯(rPP)、再生聚乙烯(rPE),实现“膜到膜”的闭环循环。技术还解决了含氯、含金属等杂质带来的运行难题。产业化应用前景广阔 该项目已展现出显著的经济和环保效益: 降本增效:省去精细分拣,原料成本降低40%以上;能耗低、污染少;15亿元投资较同规模装置更具竞争力。 高值产出:年产约19万吨食品/药品级rPP、rPE。单套项目预计带动上下游产业链增值超50亿元。 环境效益巨大:测算显示,若全国20%废塑料采用此技术,年可减排CO₂超5000万吨,节约石油3000万吨。 布局加速:惠城环保正构建循环网络,如新疆农膜循环链、依托环卫体系的塑料分选中心,并推动再生料在食品包装、汽车等领域的应用。未来展望 该项目为低值混合废塑料的高效资源化提供了可复制的技术路径,对全球塑料污染治理和循环经济发展意义重大。其规模化推广效果将取决于技术的持续优化、成本控制以及配套政策(如产业定位、产品标准、税收优惠)的完善。 2025-07-22 【节能环保】

惠城环保全球首套废塑料一步法循环项目全线贯通惠城环保子公司东粤化学近日取得重大突破,其位于广东的全球首套20万吨/年混合废塑料资源化利用项目实现全线贯通并交付首批产品。该项目采用创新的“一步法”催化裂解工艺,成功解决了复杂混合废塑料(如农膜、生活垃圾塑料)难以高效回收的世界性难题。目前项目运行良好,产品收率超92%。该项目直面全球塑料污染问题——全球年塑料废弃物超4亿吨,中国2023年废塑料达6200万吨,但回收率不足30%,传统物理回收方式对此类混合塑料效果有限。技术突破:高效转化低值废塑料 该项目的核心是催化裂解化学循环(CPDCC)技术,其关键优势在于: “全材料兼容”预处理:通过集中式机械分选,低成本高效处理混合废塑料,保障原料稳定供应。 “一步法”高效转化:专用反应器和催化剂设计,能在较低温度(<600℃)下,将混合废塑料直接、连续地裂解转化为乙烯、丙烯等基础化学品。 产出高值产品:基础化学品可聚合生产性能等同于原生塑料的再生聚丙烯(rPP)、再生聚乙烯(rPE),实现“膜到膜”的闭环循环。技术还解决了含氯、含金属等杂质带来的运行难题。产业化应用前景广阔 该项目已展现出显著的经济和环保效益: 降本增效:省去精细分拣,原料成本降低40%以上;能耗低、污染少;15亿元投资较同规模装置更具竞争力。 高值产出:年产约19万吨食品/药品级rPP、rPE。单套项目预计带动上下游产业链增值超50亿元。 环境效益巨大:测算显示,若全国20%废塑料采用此技术,年可减排CO₂超5000万吨,节约石油3000万吨。 布局加速:惠城环保正构建循环网络,如新疆农膜循环链、依托环卫体系的塑料分选中心,并推动再生料在食品包装、汽车等领域的应用。未来展望 该项目为低值混合废塑料的高效资源化提供了可复制的技术路径,对全球塑料污染治理和循环经济发展意义重大。其规模化推广效果将取决于技术的持续优化、成本控制以及配套政策(如产业定位、产品标准、税收优惠)的完善。 2025-07-22 【节能环保】 -

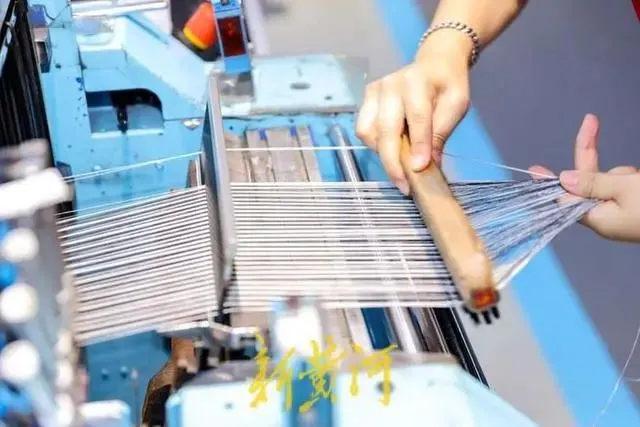

回收矿泉水瓶织出高端面料,再生涤纶技术获国际品牌青睐近日,记者在鲁泰纺织工厂实地探访时观察到,其再生涤纶生产线正有序运行。该产品以回收矿泉水瓶为原料,经分拣、压缩、清洗、破碎等工序制成瓶片,再加工为纱线并织造成面料。目前,该技术已通过GRS(Global Recycled Standard)全球回收标准认证。技术核心:资源循环与减碳 再生涤纶:据企业数据,相比常规涤纶生产可节省近80%能源; 再生棉:利用企业自身面料边角料回收再造,每吨再生棉可减少1600吨用水及1800千瓦·时用电; 环保工艺:BlueECO-Mist系列采用无盐无碱染色技术,Printedyarn系列减少化学助剂使用。国际品牌合作与产能效率 企业负责人透露,其再生面料产品已应用于Burberry、Armani等品牌。车间内自动化织造设备可快速完成小批量试产,从色纱定制到成品检验平均周期为5天。行业减排实践 鲁泰纺织副总经理李文继表示:“我们正建立再生材料回收与认证体系,推动废旧纺织品高值化利用。” 企业近年重点研发的HCP绿色免烫技术,旨在提升面料抗皱性并降低环境负荷。 2025-07-21 【节能环保】

回收矿泉水瓶织出高端面料,再生涤纶技术获国际品牌青睐近日,记者在鲁泰纺织工厂实地探访时观察到,其再生涤纶生产线正有序运行。该产品以回收矿泉水瓶为原料,经分拣、压缩、清洗、破碎等工序制成瓶片,再加工为纱线并织造成面料。目前,该技术已通过GRS(Global Recycled Standard)全球回收标准认证。技术核心:资源循环与减碳 再生涤纶:据企业数据,相比常规涤纶生产可节省近80%能源; 再生棉:利用企业自身面料边角料回收再造,每吨再生棉可减少1600吨用水及1800千瓦·时用电; 环保工艺:BlueECO-Mist系列采用无盐无碱染色技术,Printedyarn系列减少化学助剂使用。国际品牌合作与产能效率 企业负责人透露,其再生面料产品已应用于Burberry、Armani等品牌。车间内自动化织造设备可快速完成小批量试产,从色纱定制到成品检验平均周期为5天。行业减排实践 鲁泰纺织副总经理李文继表示:“我们正建立再生材料回收与认证体系,推动废旧纺织品高值化利用。” 企业近年重点研发的HCP绿色免烫技术,旨在提升面料抗皱性并降低环境负荷。 2025-07-21 【节能环保】 -

高分子裂解,年处理28万吨废轮胎、废橡胶、废塑料环评公示7月16日,荆州市生态环境局发布了关于荆州市栩辰再生资源有限公司年处理 28 万吨废轮胎、废橡胶、废塑料综合利用项目环境影响评价第一次公示。 荆州市栩辰再生资源有限公司计划在公安县青吉工业园开展新建的年处理 28 万吨废轮胎、废橡胶、废塑料综合利用项目。该项目将通过高分子裂解技术,年产炭黑 11.2 万吨、燃油 12.2 万吨、钢丝 2.52 万吨。项目占地面积 119880 ㎡,总建筑面积 64000 ㎡,包括两栋车间、办公楼和倒班楼各一栋,并将组建 24 条高分子裂解生产线及相关设备购置。 爱企查显示, 荆州市栩辰再生资源有限公司成立于2025-03-18,注册资本2,000万(元)。 2025-07-18 【节能环保】

高分子裂解,年处理28万吨废轮胎、废橡胶、废塑料环评公示7月16日,荆州市生态环境局发布了关于荆州市栩辰再生资源有限公司年处理 28 万吨废轮胎、废橡胶、废塑料综合利用项目环境影响评价第一次公示。 荆州市栩辰再生资源有限公司计划在公安县青吉工业园开展新建的年处理 28 万吨废轮胎、废橡胶、废塑料综合利用项目。该项目将通过高分子裂解技术,年产炭黑 11.2 万吨、燃油 12.2 万吨、钢丝 2.52 万吨。项目占地面积 119880 ㎡,总建筑面积 64000 ㎡,包括两栋车间、办公楼和倒班楼各一栋,并将组建 24 条高分子裂解生产线及相关设备购置。 爱企查显示, 荆州市栩辰再生资源有限公司成立于2025-03-18,注册资本2,000万(元)。 2025-07-18 【节能环保】 -

国家市场监管总局发文:我国每年减少传统塑料袋约200亿只日前,市场监管总局(国家标准委)发布消息,自《生物降解塑料购物袋》(GB/T 38082-2019)国家标准实施五年多来,配合国家“限塑令”相关政策施行,我国每年减少传统塑料袋约200亿只,有效解决传统塑料废弃后不当处置带来的“白色污染”问题。 国家标准规定,生物降解塑料购物袋的原材料,必须来源于生物质资源或具有生物降解性能的合成聚合物,为“碳减排”提供了技术支撑。以聚乳酸(PLA)材质为例,生物降解塑料购物袋相较传统PE袋可降低综合碳排放70%,五年累计减少的传统塑料袋使用量,相当于节约石油资源120万吨,减少二氧化碳排放84万吨。每年200亿只传统塑料袋的使用替代,使城市生活垃圾中传统塑料占比显著下降。延伸阅读:降解塑料袋鱼龙混杂,到底采用什么标准?GB/T38082、38079、20197、21661... 国家标准将生物降解塑料购物袋分为食品直接接触用和非食品直接接触用两大类,要求在购物袋上明确标识出相应的类别、规格、环保和安全声明等信息,契合了消费者绿色消费的心理预期,推动公众环保意识从“认知”向“行动”转化,消费者对“降解袋”认知率提升超50%,有偿使用支付意愿同步增长。随着“降解袋”购物成为市民在商场、超市、菜市场购物的习惯性行为,带动生物降解塑料购物袋生产成本降低,又促进了“降解袋”的使用普及。e 国家标准促进生物降解材料技术创新和产业创新融合发展,随着生物降解材料技术突破,聚乳酸(PLA)、聚羟基链烷酸酯(PHA)等原料成本较传统可降解塑料下降30%以上,进一步激发企业生产动力,在20余家龙头企业带动下,浙江、广东等地已形成相应产业集群。2020年至2024年,我国生物降解塑料购物袋产能年综合增长率连续突破20%,2024年市场总产量近50万吨,总产值超百亿元。据预测,2030年我国降解塑料袋产量可达200万吨,市场容量将突破600亿元。 市场监管部门将进一步推动《生物降解塑料购物袋》国家标准实施,为实现“双碳”目标与“限塑”行动提供标准支撑,为建设美丽中国注入“标准力量”。来源:国家市场监督管理总局(R-11) 2025-07-17 【节能环保】

国家市场监管总局发文:我国每年减少传统塑料袋约200亿只日前,市场监管总局(国家标准委)发布消息,自《生物降解塑料购物袋》(GB/T 38082-2019)国家标准实施五年多来,配合国家“限塑令”相关政策施行,我国每年减少传统塑料袋约200亿只,有效解决传统塑料废弃后不当处置带来的“白色污染”问题。 国家标准规定,生物降解塑料购物袋的原材料,必须来源于生物质资源或具有生物降解性能的合成聚合物,为“碳减排”提供了技术支撑。以聚乳酸(PLA)材质为例,生物降解塑料购物袋相较传统PE袋可降低综合碳排放70%,五年累计减少的传统塑料袋使用量,相当于节约石油资源120万吨,减少二氧化碳排放84万吨。每年200亿只传统塑料袋的使用替代,使城市生活垃圾中传统塑料占比显著下降。延伸阅读:降解塑料袋鱼龙混杂,到底采用什么标准?GB/T38082、38079、20197、21661... 国家标准将生物降解塑料购物袋分为食品直接接触用和非食品直接接触用两大类,要求在购物袋上明确标识出相应的类别、规格、环保和安全声明等信息,契合了消费者绿色消费的心理预期,推动公众环保意识从“认知”向“行动”转化,消费者对“降解袋”认知率提升超50%,有偿使用支付意愿同步增长。随着“降解袋”购物成为市民在商场、超市、菜市场购物的习惯性行为,带动生物降解塑料购物袋生产成本降低,又促进了“降解袋”的使用普及。e 国家标准促进生物降解材料技术创新和产业创新融合发展,随着生物降解材料技术突破,聚乳酸(PLA)、聚羟基链烷酸酯(PHA)等原料成本较传统可降解塑料下降30%以上,进一步激发企业生产动力,在20余家龙头企业带动下,浙江、广东等地已形成相应产业集群。2020年至2024年,我国生物降解塑料购物袋产能年综合增长率连续突破20%,2024年市场总产量近50万吨,总产值超百亿元。据预测,2030年我国降解塑料袋产量可达200万吨,市场容量将突破600亿元。 市场监管部门将进一步推动《生物降解塑料购物袋》国家标准实施,为实现“双碳”目标与“限塑”行动提供标准支撑,为建设美丽中国注入“标准力量”。来源:国家市场监督管理总局(R-11) 2025-07-17 【节能环保】 -

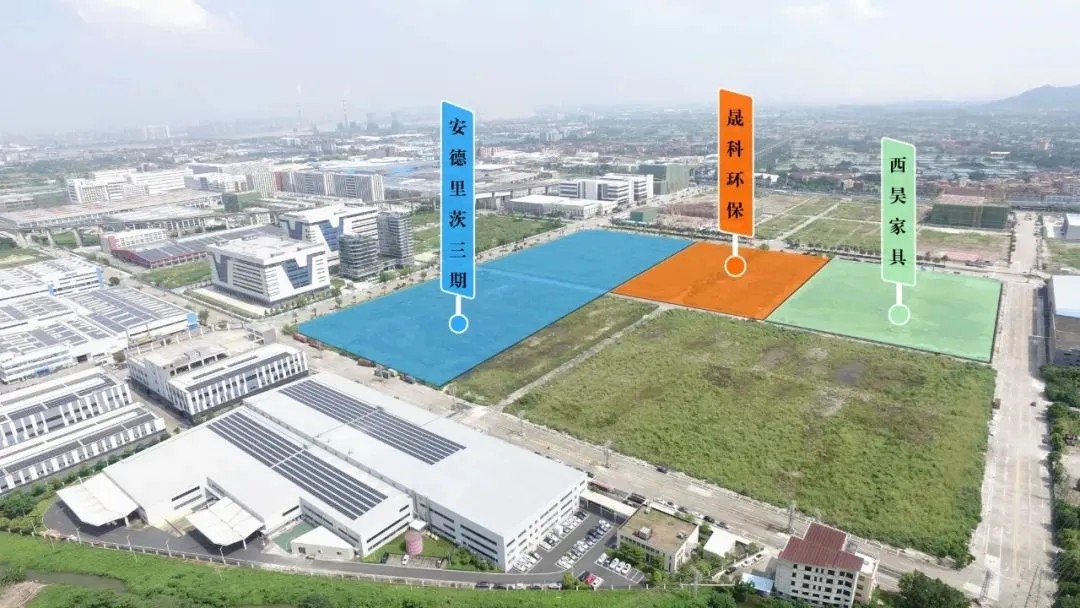

总资2亿!晟科环保再生装备基地成功落户九江7月14日,广东晟科环保科技有限公司(晟科环保)投资的智能装备项目用地在佛山市九江镇成功摘牌。该项目总投资2亿元,占地约40亩,将建设成为聚焦塑料、金属、电子废弃物等领域的固废资源化综合基地,集专业设备及生产线研发制造、环保技术研发推广于一体。项目投产后预计年产值超4亿元。晟科环保简介 晟科环保成立于2020年,是固废资源再生领域提供技术开发、设备制造及项目实施的专业化企业。其核心产品涵盖撕碎机、破碎机、清洗分离设备等,并能提供整体解决方案,已与金发科技、日本常沅产业株式会社等知名企业建立合作。公司拥有多项国家专利及欧盟CE认证,获评“高新技术企业”、“广东省专精特新企业”,是行业内的“技术尖兵”。 该项目落地将显著提升企业研发制造能力,并为九江镇先进装备制造与循环经济产业发展注入新动力。九江镇产业 项目所在的九江镇临港国际产业社区,是佛山市九龙高端装备及新材料制造产业园的核心引擎,也是九江抢抓佛山环两江先行区发展机遇、推动产业高质量发展的重要平台。目前该园区已落户项目51个,计划总投资超210亿元,吸引了包括日本东丽、奥地利安德里茨、瑞士百超激光等国际企业,以及林氏家居、西昊、穗龙等优秀本土增资扩产项目。 2025-07-16 【节能环保】

总资2亿!晟科环保再生装备基地成功落户九江7月14日,广东晟科环保科技有限公司(晟科环保)投资的智能装备项目用地在佛山市九江镇成功摘牌。该项目总投资2亿元,占地约40亩,将建设成为聚焦塑料、金属、电子废弃物等领域的固废资源化综合基地,集专业设备及生产线研发制造、环保技术研发推广于一体。项目投产后预计年产值超4亿元。晟科环保简介 晟科环保成立于2020年,是固废资源再生领域提供技术开发、设备制造及项目实施的专业化企业。其核心产品涵盖撕碎机、破碎机、清洗分离设备等,并能提供整体解决方案,已与金发科技、日本常沅产业株式会社等知名企业建立合作。公司拥有多项国家专利及欧盟CE认证,获评“高新技术企业”、“广东省专精特新企业”,是行业内的“技术尖兵”。 该项目落地将显著提升企业研发制造能力,并为九江镇先进装备制造与循环经济产业发展注入新动力。九江镇产业 项目所在的九江镇临港国际产业社区,是佛山市九龙高端装备及新材料制造产业园的核心引擎,也是九江抢抓佛山环两江先行区发展机遇、推动产业高质量发展的重要平台。目前该园区已落户项目51个,计划总投资超210亿元,吸引了包括日本东丽、奥地利安德里茨、瑞士百超激光等国际企业,以及林氏家居、西昊、穗龙等优秀本土增资扩产项目。 2025-07-16 【节能环保】 -

河南首个高值化塑料循环园,30万吨产能首线正式投产2025年7月12日,许昌市鄢陵县迎来循环经济领域的重要时刻——中再塑(许昌)新材料有限公司首条生产线正式启动运行! 中再塑(许昌)新材料有限公司于2025年5月23日成立,落户于城发环境(许昌)循环经济产业园内。公司聚焦再生塑料回收与高值化利用,整体规划年处理废塑料规模达30万吨。其核心产品布局清晰:再生PET年产能规划20万吨,再生PP与再生PE年产能各规划5万吨。 本次率先实现投产的是其再生PE生产线。根据规划,公司其余11条生产线正加紧建设中,预计将于2026年5月全部建成投产。待全部产能释放后,企业年营业收入预计可达15亿元,有望发展成为中部地区再生塑料高值化利用的标杆性项目。 中再塑项目所在的城发环境(许昌)循环经济产业园,本身即是河南省内首个定位高值化发展的再生塑料循环经济专业园区,地处鄢陵县先进制造业开发区。 该园区确立了“网络式回收、集中式处置、高值化利用”的核心原则,致力于打造成为省级循环经济的关键功能性“平台”,构建区域再生资源回收交易“枢纽”,塑造全省相关产业技术创新的“新高地”,并最终建设起覆盖再生资源多品类利用的“N条链”。 园区的长远目标清晰有力——建设成为河南省规模最大、覆盖门类最齐全、专项技术最精深的百亿级乃至千亿级零碳塑料循环经济产业高地。 2025-07-15 【节能环保】

河南首个高值化塑料循环园,30万吨产能首线正式投产2025年7月12日,许昌市鄢陵县迎来循环经济领域的重要时刻——中再塑(许昌)新材料有限公司首条生产线正式启动运行! 中再塑(许昌)新材料有限公司于2025年5月23日成立,落户于城发环境(许昌)循环经济产业园内。公司聚焦再生塑料回收与高值化利用,整体规划年处理废塑料规模达30万吨。其核心产品布局清晰:再生PET年产能规划20万吨,再生PP与再生PE年产能各规划5万吨。 本次率先实现投产的是其再生PE生产线。根据规划,公司其余11条生产线正加紧建设中,预计将于2026年5月全部建成投产。待全部产能释放后,企业年营业收入预计可达15亿元,有望发展成为中部地区再生塑料高值化利用的标杆性项目。 中再塑项目所在的城发环境(许昌)循环经济产业园,本身即是河南省内首个定位高值化发展的再生塑料循环经济专业园区,地处鄢陵县先进制造业开发区。 该园区确立了“网络式回收、集中式处置、高值化利用”的核心原则,致力于打造成为省级循环经济的关键功能性“平台”,构建区域再生资源回收交易“枢纽”,塑造全省相关产业技术创新的“新高地”,并最终建设起覆盖再生资源多品类利用的“N条链”。 园区的长远目标清晰有力——建设成为河南省规模最大、覆盖门类最齐全、专项技术最精深的百亿级乃至千亿级零碳塑料循环经济产业高地。 2025-07-15 【节能环保】 -

总投资2250万元,衡南开建6000㎡智能绿色分拣中心,年分拣10万吨7月4日,衡南县云集街道新塘站社区迎来一场特别仪式——由衡南县供销社与衡阳市同盛再生资源有限公司联手打造的“互联网+综合型绿色分拣中心项目”正式动工!这不仅是一个项目的奠基,更是衡南再生资源回收体系向智能化、规模化、绿色化升级的关键一步。废旧物资“智能分拣”新势力 项目总投资2250万元,规划建设一座规模达6000平方米的现代化绿色分拣中心。其核心亮点在于引入先进生产力: 自动化高速运转: 一次性配置3条废旧产品设备及废纸、废塑、废旧家电自动化分拣线,大幅提升处理效率与精准度。 智慧回收一键触达: 同步搭建1个线上废旧物资回收信息平台,让居民、商户通过手机就能便捷预约回收。 闭环运输体系: 配备6台封闭式专业运输车辆,构建高效、环保的废旧物资收运网络。 硬核配套支撑: 地磅、打包机、破碎机、磁选机、叉车等专业设备一应俱全,并配备完善的监控、环保设施、数据网络及喷淋系统,确保绿色安全运营。全品类回收,打造循环经济闭环 中心业务覆盖广泛,涵盖废钢铁、废塑料、废有色金属、废纸等全品类再生资源。项目建成后,年分拣处理能力预计高达10万吨!通过构建从回收、分拣、加工到再利用的全链条闭环管理体系,该项目旨在打造一条高效、透明的再生资源供应链,彻底打通资源循环的“最后一公里”,为衡南循环产业注入强劲升级动力。落实国家部署,惠及城乡民生 该项目的启动,是衡南县积极响应并全面落实国家关于实施大规模设备更新和消费品以旧换新战略部署的切实举措。其建成投用后,将显著健全和完善衡南城乡废旧家电、家具等再生资源的回收处理网络,让废旧物资不再“流浪”,而是变废为宝,真正实现资源的循环利用,有力助推地方绿色发展和可持续未来。 2025-07-14 【节能环保】

总投资2250万元,衡南开建6000㎡智能绿色分拣中心,年分拣10万吨7月4日,衡南县云集街道新塘站社区迎来一场特别仪式——由衡南县供销社与衡阳市同盛再生资源有限公司联手打造的“互联网+综合型绿色分拣中心项目”正式动工!这不仅是一个项目的奠基,更是衡南再生资源回收体系向智能化、规模化、绿色化升级的关键一步。废旧物资“智能分拣”新势力 项目总投资2250万元,规划建设一座规模达6000平方米的现代化绿色分拣中心。其核心亮点在于引入先进生产力: 自动化高速运转: 一次性配置3条废旧产品设备及废纸、废塑、废旧家电自动化分拣线,大幅提升处理效率与精准度。 智慧回收一键触达: 同步搭建1个线上废旧物资回收信息平台,让居民、商户通过手机就能便捷预约回收。 闭环运输体系: 配备6台封闭式专业运输车辆,构建高效、环保的废旧物资收运网络。 硬核配套支撑: 地磅、打包机、破碎机、磁选机、叉车等专业设备一应俱全,并配备完善的监控、环保设施、数据网络及喷淋系统,确保绿色安全运营。全品类回收,打造循环经济闭环 中心业务覆盖广泛,涵盖废钢铁、废塑料、废有色金属、废纸等全品类再生资源。项目建成后,年分拣处理能力预计高达10万吨!通过构建从回收、分拣、加工到再利用的全链条闭环管理体系,该项目旨在打造一条高效、透明的再生资源供应链,彻底打通资源循环的“最后一公里”,为衡南循环产业注入强劲升级动力。落实国家部署,惠及城乡民生 该项目的启动,是衡南县积极响应并全面落实国家关于实施大规模设备更新和消费品以旧换新战略部署的切实举措。其建成投用后,将显著健全和完善衡南城乡废旧家电、家具等再生资源的回收处理网络,让废旧物资不再“流浪”,而是变废为宝,真正实现资源的循环利用,有力助推地方绿色发展和可持续未来。 2025-07-14 【节能环保】 -

2024年再生资源回收总量4亿吨,价值1.34万亿!2024年,中国再生资源回收总量突破4.01亿吨,同比增长6.5%,回收价值高达1.34万亿元。废弃电器电子产品成为增长明星,2024年回收量达2.2亿台,创历史新高,增幅高达15.8%。与此同时,报废机动车、废轮胎、废电池等品类也集体上扬,共同构筑了这条万亿级赛道。这些数字背后,是无数回收站点、分拣中心和再生工厂的昼夜运转,共同支撑起一个庞大的循环网络。产业升级进行时 中国物资再生协会会长许军祥表示:"2025年我国资源循环产业产值有望达到5万亿元。"这并非简单规模扩张,一场深刻的产业升级正在发生: 从分散到集约: 全国统一大市场加速资源整合,推动行业向规模化、专业化转型; 从低端到高科: "国家队"入场引领技术革新,再生资源产业正撕掉"收破烂"标签; 从经验到数据: 专家呼吁将"可回收性"纳入产品研发核心参数,从源头优化设计。技术重塑循环链 未来产业竞争力将取决于科技赋能深度:物联网与区块链技术将实现资源流转全流程可视化追踪;"循环经济产业大脑"有望成为行业智能决策中枢;绿色供应链标准体系加速完善,为产业链提供清晰技术路标。 当垃圾分类成为新时尚,以旧换新政策持续落地,再生资源产业已站在绿色经济转型的潮头。这不仅是环保命题,更是高质量发展的核心引擎——在循环经济的闭环中,每一块废旧电池、每台报废电器,都在重新定义资源的价值边界。 2025-07-11 【节能环保】

2024年再生资源回收总量4亿吨,价值1.34万亿!2024年,中国再生资源回收总量突破4.01亿吨,同比增长6.5%,回收价值高达1.34万亿元。废弃电器电子产品成为增长明星,2024年回收量达2.2亿台,创历史新高,增幅高达15.8%。与此同时,报废机动车、废轮胎、废电池等品类也集体上扬,共同构筑了这条万亿级赛道。这些数字背后,是无数回收站点、分拣中心和再生工厂的昼夜运转,共同支撑起一个庞大的循环网络。产业升级进行时 中国物资再生协会会长许军祥表示:"2025年我国资源循环产业产值有望达到5万亿元。"这并非简单规模扩张,一场深刻的产业升级正在发生: 从分散到集约: 全国统一大市场加速资源整合,推动行业向规模化、专业化转型; 从低端到高科: "国家队"入场引领技术革新,再生资源产业正撕掉"收破烂"标签; 从经验到数据: 专家呼吁将"可回收性"纳入产品研发核心参数,从源头优化设计。技术重塑循环链 未来产业竞争力将取决于科技赋能深度:物联网与区块链技术将实现资源流转全流程可视化追踪;"循环经济产业大脑"有望成为行业智能决策中枢;绿色供应链标准体系加速完善,为产业链提供清晰技术路标。 当垃圾分类成为新时尚,以旧换新政策持续落地,再生资源产业已站在绿色经济转型的潮头。这不仅是环保命题,更是高质量发展的核心引擎——在循环经济的闭环中,每一块废旧电池、每台报废电器,都在重新定义资源的价值边界。 2025-07-11 【节能环保】 -

惠城环保全球首套20万吨废塑料化学循环项目成功工业化面对混合废塑料及软包装薄膜回收难题,惠城环保自主研发的"一步法"深度催化裂解技术(CPDCC)历经八年攻关,于2025年4月实现工业化应用,建成全球首套20万吨/年混合废塑料资源化示范装置。技术突破六大瓶颈 CPDCC技术核心创新包括: 高效分选与进料:实现全量废塑料连续恒温差压输送; 反应器与催化剂:独创温度梯度逆流反应器,将废塑料直接转化为裂解气、液化气、轻油等高附加值原料;专用催化剂使产物中低碳烯烃(乙烯、丙烯)比例达70%; 环保能效:消除氯化氢污染,通过自热能量循环与余热梯级利用降低能耗。 实测数据:每回收1公斤废塑料,可避免1公斤填埋/焚烧,产出相当于3公斤原油裂解的化工原料,显著减少碳排放。万吨级项目落地 2023年,惠城环保投资12亿元在广东揭阳大南海石化工业区启动该项目。2025年1月完成工程建设,4月9日全球首套工业化装置成功点火,目前运行平稳。直击行业痛点 技术针对性解决低值塑料回收困境。以中国为例,2022年软包装塑料消耗量3280万吨,仅回收130万吨,超1370万吨遭焚烧或填埋。惠城环保同步构建产业生态: 原料端:在山东、广东、新疆建立回收网络,单点年处理能力3000-4000吨; 应用端:与福建联合石化、岳阳兴长石化等企业达成裂解产物供应合作,联合Amcor中国开发高端再生塑料应用; 规划:扩展华南产能,推动技术全国复制,牵头制定废塑料化学循环国际标准。 CPDCC技术的工业化验证了化学回收混合废塑料的可行性,打通"废塑料→化工原料→新塑料"闭环,为全球塑料污染治理提供可复制的技术范本。 2025-07-10 【节能环保】

惠城环保全球首套20万吨废塑料化学循环项目成功工业化面对混合废塑料及软包装薄膜回收难题,惠城环保自主研发的"一步法"深度催化裂解技术(CPDCC)历经八年攻关,于2025年4月实现工业化应用,建成全球首套20万吨/年混合废塑料资源化示范装置。技术突破六大瓶颈 CPDCC技术核心创新包括: 高效分选与进料:实现全量废塑料连续恒温差压输送; 反应器与催化剂:独创温度梯度逆流反应器,将废塑料直接转化为裂解气、液化气、轻油等高附加值原料;专用催化剂使产物中低碳烯烃(乙烯、丙烯)比例达70%; 环保能效:消除氯化氢污染,通过自热能量循环与余热梯级利用降低能耗。 实测数据:每回收1公斤废塑料,可避免1公斤填埋/焚烧,产出相当于3公斤原油裂解的化工原料,显著减少碳排放。万吨级项目落地 2023年,惠城环保投资12亿元在广东揭阳大南海石化工业区启动该项目。2025年1月完成工程建设,4月9日全球首套工业化装置成功点火,目前运行平稳。直击行业痛点 技术针对性解决低值塑料回收困境。以中国为例,2022年软包装塑料消耗量3280万吨,仅回收130万吨,超1370万吨遭焚烧或填埋。惠城环保同步构建产业生态: 原料端:在山东、广东、新疆建立回收网络,单点年处理能力3000-4000吨; 应用端:与福建联合石化、岳阳兴长石化等企业达成裂解产物供应合作,联合Amcor中国开发高端再生塑料应用; 规划:扩展华南产能,推动技术全国复制,牵头制定废塑料化学循环国际标准。 CPDCC技术的工业化验证了化学回收混合废塑料的可行性,打通"废塑料→化工原料→新塑料"闭环,为全球塑料污染治理提供可复制的技术范本。 2025-07-10 【节能环保】 -

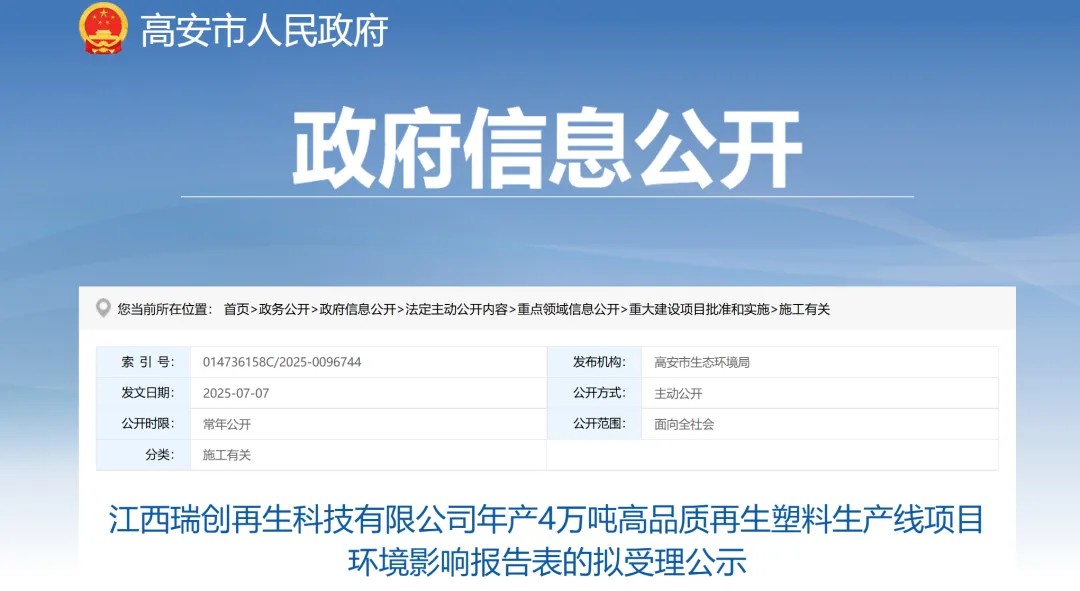

投资4.6亿!高安4万吨再生塑料项目公示,破碎+造粒聚焦HDPE再生2025年7月7日,高安市人民政府发布江西瑞创再生科技有限公司年产4万吨高品质再生塑料生产线项目环境影响报告表的拟受理公示。项目概况 该项目为江西瑞创再生科技有限公司新建项目,该项目总投资 46000 万元,项目建设完毕后可达到年产 2 万吨塑料粉碎料及 2 万吨再生塑料颗粒的产能。 项目拟建设 1 栋综合办公楼、1 栋宿舍楼、4 栋生产车间及其它相关配套设施,总计建筑面积为 31392㎡。1#生产车间内设置 10 条再生塑料颗粒生产线,3#生产车间内建设 5 条破碎生产线。 该项目进行造粒生产线原料均为破碎清洗后的 HDPE 材质塑料粉碎料,其余塑料粉碎料外售处理。项目主要原、辅料情况 根据环评报告,该项目仅利用外购的HDPE、PP、PET废塑料及废农膜塑料(HDPE材质)进行生产,外购废塑料原料均为其它厂家简单清洗后的固体废塑料。来源:废塑料新观察(R-11) 2025-07-09 【节能环保】

投资4.6亿!高安4万吨再生塑料项目公示,破碎+造粒聚焦HDPE再生2025年7月7日,高安市人民政府发布江西瑞创再生科技有限公司年产4万吨高品质再生塑料生产线项目环境影响报告表的拟受理公示。项目概况 该项目为江西瑞创再生科技有限公司新建项目,该项目总投资 46000 万元,项目建设完毕后可达到年产 2 万吨塑料粉碎料及 2 万吨再生塑料颗粒的产能。 项目拟建设 1 栋综合办公楼、1 栋宿舍楼、4 栋生产车间及其它相关配套设施,总计建筑面积为 31392㎡。1#生产车间内设置 10 条再生塑料颗粒生产线,3#生产车间内建设 5 条破碎生产线。 该项目进行造粒生产线原料均为破碎清洗后的 HDPE 材质塑料粉碎料,其余塑料粉碎料外售处理。项目主要原、辅料情况 根据环评报告,该项目仅利用外购的HDPE、PP、PET废塑料及废农膜塑料(HDPE材质)进行生产,外购废塑料原料均为其它厂家简单清洗后的固体废塑料。来源:废塑料新观察(R-11) 2025-07-09 【节能环保】 -

投资5亿元,郑州航空港再生资源分拣中心开业7月2日,郑州航空港区再生资源分拣中心举行开业庆典,标志着当地区域循环经济正式迈入集约化、智能化。 据了解,郑州航空港区再生资源分拣中心占地面积约22.5亩,总建筑面积约为1.5万平方米,再生资源分拣规模为每日750吨,能够有效满足区域内的资源回收与处理需求,项目总投资规模达到5亿元。再生资源分拣中心集“智能回收、精细分拣、高效利用”于一体,通过“物联网+大数据”赋能智慧回收,闭环“回收驿站—清运体系—分拣中心”体系,实现“废品变资源、资源成产业”,创造绿色就业,引领低碳生活新风尚。 活动期间,郑州航空港资源循环有限公司与四家行业领军企业签署战略合作协议,共同开启再生资源产业协同发展新篇章。未来,该分拣中心将持续深化与工商联企业的创新合作,拓展多元化合作模式,并同步推进“绿色进社区、进企业、进校园”系列宣教活动,让“变废为宝”的生态理念深入人心。同时,河南航空港发展投资集团将以分拣中心为支点,撬动循环经济发展的新动能,助力郑州航空港区打造“无废城市”。 2025-07-08 【节能环保】

投资5亿元,郑州航空港再生资源分拣中心开业7月2日,郑州航空港区再生资源分拣中心举行开业庆典,标志着当地区域循环经济正式迈入集约化、智能化。 据了解,郑州航空港区再生资源分拣中心占地面积约22.5亩,总建筑面积约为1.5万平方米,再生资源分拣规模为每日750吨,能够有效满足区域内的资源回收与处理需求,项目总投资规模达到5亿元。再生资源分拣中心集“智能回收、精细分拣、高效利用”于一体,通过“物联网+大数据”赋能智慧回收,闭环“回收驿站—清运体系—分拣中心”体系,实现“废品变资源、资源成产业”,创造绿色就业,引领低碳生活新风尚。 活动期间,郑州航空港资源循环有限公司与四家行业领军企业签署战略合作协议,共同开启再生资源产业协同发展新篇章。未来,该分拣中心将持续深化与工商联企业的创新合作,拓展多元化合作模式,并同步推进“绿色进社区、进企业、进校园”系列宣教活动,让“变废为宝”的生态理念深入人心。同时,河南航空港发展投资集团将以分拣中心为支点,撬动循环经济发展的新动能,助力郑州航空港区打造“无废城市”。 2025-07-08 【节能环保】 -

年处理80万吨废塑料!河南重大再生项目二期开工6月28日,2025年二季度河南省重大项目集中开工活动举行,安阳分会场设在滑县河南加佰加化纤科技有限公司年产60万吨涤纶纤维产业基地项目现场。 据悉,该项目总投资15亿元,项目建成后,可实现年处理回收废旧塑料80万吨,年产各类高性能差别化涤纶短纤产品60万吨,直接新增就业岗位超1000个。 目前,该项目一期工程已稳定投产,二期工程正式开工建设。一期投产后半年多来,已逐步达到预期处理能力,项目产品将广泛应用于服装、家装、建筑等领域。 2025-07-07 【节能环保】

年处理80万吨废塑料!河南重大再生项目二期开工6月28日,2025年二季度河南省重大项目集中开工活动举行,安阳分会场设在滑县河南加佰加化纤科技有限公司年产60万吨涤纶纤维产业基地项目现场。 据悉,该项目总投资15亿元,项目建成后,可实现年处理回收废旧塑料80万吨,年产各类高性能差别化涤纶短纤产品60万吨,直接新增就业岗位超1000个。 目前,该项目一期工程已稳定投产,二期工程正式开工建设。一期投产后半年多来,已逐步达到预期处理能力,项目产品将广泛应用于服装、家装、建筑等领域。 2025-07-07 【节能环保】 -

中国航天热解技术破解塑料污染难题,沙特巨头押注!北京航天石化技术装备工程有限公司是北京航天推进研究所的全资子公司,隶属于中国航天科技集团。公司专注于石化技术与装备工程,尤其在塑料化学回收领域表现出色。“航天热解SHCP®技术”是航天石化的原创性研发。 该技术依托火箭发动机燃烧、传热和密封技术,采用固体热载体循环机械流化加热的有机固废热解处理技术,进而将废塑料在绝氧环境中加热分解,生成热解油、热解气、热解碳。 热解气和热解碳作为燃料,为系统自身提供热解反应所需要的能量,同时利用分离后高温烟气余热产生蒸汽用于装置自用和外供,最终输出热解油、蒸汽。热解油可作为燃料油,也可作为炼厂原料深加工为成品油或化工品,实现废塑料同级循环利用。 北京航天石化于2024年12月申请了“一种废塑料热解产物完全利用的系统及方法”专利(CN119912959A),提出了一套完整的废塑料热解产物综合利用方案。该技术通过热解气二氧化碳捕集与超临界制备、热解碳气化制合成气、热解油分馏及催化裂解等步骤,实现废塑料全组分的高效转化,最终产出石脑油、燃料油等高附加值产品,解决了传统热解油直接流通的经济性和环保性问题。 此外,2025年4月公开的另一项专利“一种废塑料热解油气除尘及催化提质一体化装置”(CN119752494A)进一步优化了热解油气的净化与提质工艺,通过集成除尘、催化反应和氮气反吹系统,显著提升了油品质量,降低了后续精制成本。 市场应用上,北京航天石化与沙特基础工业公司(SABIC)于2023年签署了航天热解SHCP®技术准入许可协议,标志着其技术获得国际化工巨头的认可。该技术的高传热效率、低废弃特性及原料适应性(可处理混合低值废塑料)成为合作的核心优势。这些特性被认为能够支持SABIC的TRUCIRCLE™可持续产品组合,加速废塑料的低碳回收。 2024年初,北京航天石化在内蒙古推进其首台套工业化示范项目——5万吨/年废塑料化学回收耦合油泥资源化项目正式启动。项目将处理生活垃圾、农业地膜等废塑料,并协同处置油田油泥危废,实现区域废弃物的协同资源化。 航天热解团队从完善工艺包到核心设备工程化攻关,再到工程详细设计,解决了从中试技术到工程放大的大量设计细节问题。目前,装置工程设计进入收尾阶段,核心设备正在加紧制造,设备采购订货基本完成,工程现场配套办公楼、物料库实现封顶,预计到年底装置钢结构和主体设备及配套公用工程将完成安装施工,预计将在2025年投产。 2025-07-04 【节能环保】

中国航天热解技术破解塑料污染难题,沙特巨头押注!北京航天石化技术装备工程有限公司是北京航天推进研究所的全资子公司,隶属于中国航天科技集团。公司专注于石化技术与装备工程,尤其在塑料化学回收领域表现出色。“航天热解SHCP®技术”是航天石化的原创性研发。 该技术依托火箭发动机燃烧、传热和密封技术,采用固体热载体循环机械流化加热的有机固废热解处理技术,进而将废塑料在绝氧环境中加热分解,生成热解油、热解气、热解碳。 热解气和热解碳作为燃料,为系统自身提供热解反应所需要的能量,同时利用分离后高温烟气余热产生蒸汽用于装置自用和外供,最终输出热解油、蒸汽。热解油可作为燃料油,也可作为炼厂原料深加工为成品油或化工品,实现废塑料同级循环利用。 北京航天石化于2024年12月申请了“一种废塑料热解产物完全利用的系统及方法”专利(CN119912959A),提出了一套完整的废塑料热解产物综合利用方案。该技术通过热解气二氧化碳捕集与超临界制备、热解碳气化制合成气、热解油分馏及催化裂解等步骤,实现废塑料全组分的高效转化,最终产出石脑油、燃料油等高附加值产品,解决了传统热解油直接流通的经济性和环保性问题。 此外,2025年4月公开的另一项专利“一种废塑料热解油气除尘及催化提质一体化装置”(CN119752494A)进一步优化了热解油气的净化与提质工艺,通过集成除尘、催化反应和氮气反吹系统,显著提升了油品质量,降低了后续精制成本。 市场应用上,北京航天石化与沙特基础工业公司(SABIC)于2023年签署了航天热解SHCP®技术准入许可协议,标志着其技术获得国际化工巨头的认可。该技术的高传热效率、低废弃特性及原料适应性(可处理混合低值废塑料)成为合作的核心优势。这些特性被认为能够支持SABIC的TRUCIRCLE™可持续产品组合,加速废塑料的低碳回收。 2024年初,北京航天石化在内蒙古推进其首台套工业化示范项目——5万吨/年废塑料化学回收耦合油泥资源化项目正式启动。项目将处理生活垃圾、农业地膜等废塑料,并协同处置油田油泥危废,实现区域废弃物的协同资源化。 航天热解团队从完善工艺包到核心设备工程化攻关,再到工程详细设计,解决了从中试技术到工程放大的大量设计细节问题。目前,装置工程设计进入收尾阶段,核心设备正在加紧制造,设备采购订货基本完成,工程现场配套办公楼、物料库实现封顶,预计到年底装置钢结构和主体设备及配套公用工程将完成安装施工,预计将在2025年投产。 2025-07-04 【节能环保】

通知公告

轮胎