Page 64 - 《橡塑技术与装备》2025年11期

P. 64

橡塑技术与装备

HINA R&P TECHNOLOGY AND EQUIPMENT

1.2 滚动力的变化表现在轮胎的径向力和侧 胚时确认中心线位置,从而监视硫化机与硫化胶囊的

向力的变化。 匹配性。

轮胎滚动力指标之一是径向力波动和侧向力波

动。其中径向力是指轮胎滚动 1 周经过轮胎接地中心 2 代表规格 11.00R20 均动问题分析

且垂直于地面力的变化,径向力波动(RFV)一般用 2.1 11.00R20 规格轮胎侧向力现状

最大径向力和最小径向力之差值表示 ;侧向力是指轮 改善前数据根据检验数据统计结果,11.00R20 动

胎滚动一周沿轮胎旋转轴在接地面上的投影方向力的 平衡合格率为 95% 且较为稳定,均匀性合格率 44% (其

变化,径向力波动(LFV)一般用最大径向力和最小 中径向跳动 100%,侧向跳动 56%,锥度 56%),因此

径向力之差值表示。 确定本次改善重点在于均匀性 :侧向跳动及锥度。

1.2.1 原因分析 2.1.1 侧向跳动原因分析及方案

(1)轮胎用各胶部件半成品尺寸左右不对称、质 侧向跳动 :通过对侧向跳动不合格轮胎定位,目

量分布不均匀 ;部件长度方向尺寸、质量不均一 ;子 前确定影响侧向跳动的两个主要因素胎体接头,胎侧

口包布接头搭接根数不统一,两侧搭接根数不一样 ; 接头。

带束层裁断大头小尾,使用过程拉伸不均匀。

(2)硫化模具精度不符合工艺要求。

(3)各半部件接头位置分布不合理。

1.2.2 解决措施

(1)严控半成品尺寸,严控成型操作工艺。

(2)提升硫化模具加工精度。

(3)重新定位成型时各半部件接头位置分布。

1.3 锥度效应力表现在车辆跑偏上

轮胎锥度( CON )是均匀性中的一个主要指标, 图 1 胎体接头开

它是侧向力偏移分力,因它如圆锥体在滚动时产生的

向心力一样,因而称作锥度效应力。锥度效应力是影

响车辆性能的主要原因之一,是导致车辆跑偏除车辆

本身原因之外的主要原因,较大时易造成车辆行驶安

全隐患和驾驶费力。

1.3.1 原因分析

锥度效应力产生的主要原因是带束层在成型时带

束鼓上左右两边的宽度不对称,带束层搭接后成为一

个圆锥体,从而造成汽车行驶时产生锥度效应力。

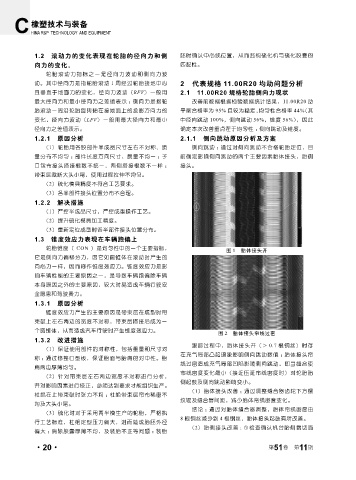

图 2 胎体接头帘线过密

1.3.2 改进措施

跟踪过程中,胎体接头开(> 0.7 根钢丝)时存

(1)保证使用部件的对称性,包括重量和尺寸对

在充气局部凸起现象影响侧向跳动数值 ;胎体接头帘

称 ;通过修整口型板,保证胎面与胎肩的对中性。胎

线过密造成充气局部凹陷影响侧向跳动,即当缝合使

肩两边厚薄均匀。

帘线密度变化最小(接近压延帘线密度时)对轮胎胎

(2)针对带束层左右两边宽度不对称进行分析,

侧起鼓及侧向跳动影响变小。

并对影响因素进行校正,必须达到要求才能组织生产。

(1)胎体接头改善 :通过调整缝合器齿轮下方螺

杜绝在上带束鼓时张力不均 :杜绝带束层帘布稀密不

纹辊及缝合器间距,减少胎体帘线密度变化。

均及大头小尾。

结论 :通过对胎体缝合器调整,胎体帘线密度由

(3)硫化时对于采用两半模生产的轮胎,严格执

8 根钢丝减少到 4 根钢丝,胎体接头起鼓有所改善。

行工艺标准,杜绝定型压力偏大,进而造成胎胚外径

(2)胎侧接头改善 : ①检查确认机台胎侧裁切面

偏大 ;消除胶囊厚薄不均,及装胎不正等问题 ;装胎

·20· 第 51 卷 第 11 期