Page 122 - 《橡塑技术与装备》2025年6期

P. 122

橡塑技术与装备

HINA R&P TECHNOLOGY AND EQUIPMENT

导板结构确保了调模过程的受力平衡,调模操作更加

平稳、可靠,调模精度也得到提高。

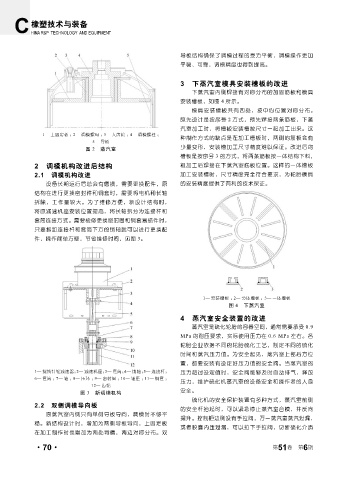

3 下蒸汽室模具安装槽板的改进

下蒸汽室内侧焊接有对称分布的加固筋板和模具

安装槽板,如图 4 所示。

模具安装槽板共有四处,按中心位置对称分布。

原先设计是按序号 2 方式,预先焊接两条筋板,下蒸

汽室加工时,将槽板安装槽按尺寸一起加工出来。这

1— 上固定板 ; 2— 调模螺母 ; 3— 大齿轮 ; 4— 调模螺柱 ; 种制作方式的缺点是在加工槽板时,两侧的筋板会有

5— 导板

少量变形,安装槽加工尺寸精度难以保证。改进后的

图 2 蒸汽室

槽板是按序号 3 的方式,将两条筋板按一体结构下料,

2 调模机构改进后结构 粗加工后焊接在下蒸汽室底板位置。这样的一体槽板

2.1 调模机构改进 加工安装槽时,尺寸精度完全符合要求,为轮胎模具

设备长期运行后总会有磨损,需要更换配件,原 的安装精度提供了有利的技术保证。

结构在进行更换密封件和铜套时,需要将电机和长轴

拆除,工作量较大。为了维修方便,新设计结构时,

将原减速机座安装位置提高,将长轴拆分为连接杆和

套筒连接方式。需要检修更换密封圈和铜套易损件时,

只要拆卸连接杆和套筒下方的销轴就可以进行更换配

件,操作简单方便,节省维修时间,见图 3。

1— 安装槽板 ; 2— 分体槽板 ; 3— 一体槽板

图 4 下蒸汽室

4 蒸汽室安全装置的改进

蒸汽室是硫化轮胎的容器空间,通常需要承受 0.9

MPa 的耐压要求,实际使用压力在 0.6 MPa 左右。各

轮胎企业依据不同的轮胎硫化工艺,制定不同的硫化

时间和蒸汽压力值。为安全起见,蒸汽室上部后方位

置,都要安装有设定好压力值的安全阀。当蒸汽室的

1— 摆线针轮减速器; 2— 减速机座; 3— 套筒; 4— 销轴; 5— 连接杆; 压力超过设定值时,安全阀能够及时自动排气,释放

6— 套筒 ; 7— 轴; 8— 压环 ; 9— 密封圈 ; 10— 轴座 ; 11— 铜套 ;

压力,维护硫化机蒸汽室的设备安全和操作者的人身

12— 齿轮

安全。

图 3 新调模机构

硫化机的安全保护装置有多种方式,蒸汽室前侧

2.2 双侧调模导向板

的安全杆抬起时,可以紧急停止蒸汽室合模,并反向

原蒸汽室内侧只有单侧导板导向,调模时不够平

提升。控制柜边侧设有手拉阀,万一蒸汽室蒸汽泄漏,

稳。新结构设计时,增加为两侧导板导向,上固定板

或者胶囊内压泄漏,可以拉下手拉阀,切断硫化介质

在加工制作时也增加为两处导槽,两边对称分布。双

6

·70· 第 51 卷 第 期