Page 127 - 《橡塑技术与装备》2025年6期

P. 127

外文精译

FOREIGN LANGUAGE PRECISION TRANSLATION

凹槽和细小裂缝,确实使模具表面变得平整,此外,

由于润滑作用,还能降低表面的摩擦力。要使这些材

料具有良好的脱模性和更好的流动性,哪种效果更为

重要,主要取决于具体的成型情况。不过,这两种效

应在协同机制中都是有益的。

4 应用

在大多数应用中,半永久性脱模剂都是在彻底清

洁模具表面后直接涂抹在热模具上的。使用半永久性

脱模剂之前的这一清洁步骤非常重要,可确保涂层与

模具表面间接接触,并能在模具的空隙和不规则表面

上聚合,形成高度的界面接触。启动聚合反应需要加

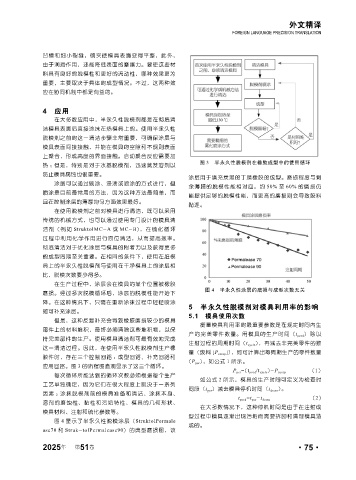

图 3 半永久性脱模剂在橡胶成型中的使用循环

热 ;但是,特别是对于水基脱模剂,迅速蒸发溶剂以

防止模具腐蚀也很重要。

涂层用于填充炭黑的丁腈橡胶的成型。磨损程度与剩

涂层可以通过刷涂、浸渍或喷涂的方式进行,但

余薄膜的脱模性能相对应。约 50% 至 60% 的磨损仍

喷涂是目前最常用的方法,因为这种方法最简单,而

能提供足够的脱模性能,而更高的磨损则会导致胶料

且在控制涂层的薄厚均匀方面效果最好。

黏连。

在使用脱模剂之前对模具进行清洁,既可以采用

传统的机械方式,也可以通过使用专门设计的模具清

洁剂(例如 StruktolMC-A 或 MC-B),在硫化循环

过程中利用化学作用进行原位清洁,从而提高效率。

彻底清洁对于优化涂层与模具的附着力以及获得更多

的成型周期至关重要。在相同的条件下,使用在脏模

具上的半永久性脱模剂与使用在干净模具上的涂层相

比,脱模次数要少得多。

在生产过程中,涂层会在模具的某个位置被橡胶

图 4 半永久性涂层的磨损与成型次数无关

磨损。经过多次脱模循环后,涂层的脱模性能开始下

降。在这种情况下,只需在重新涂抹过程中轻轻喷涂

5 半永久性脱模剂对模具利用率的影响

即可补充涂层。

5.1 模具使用次数

但是,这种反复补充会导致橡胶磨损较少的模具

衡量模具利用率的最重要参数是在规定时间内生

部件上的材料堆积,最终必须清除这些堆积物,以保

产的完美零件数量。用模具的生产时间(t prod )除以

持完美部件的生产。使用模具清洁剂可最有效地完成

注射过程的周期时间(t cycle ),再减去非完美零件的数

这一清洁过程。因此,在使用半永久性脱模剂生产橡

量(废料 [P scrap ]),即可计算出每周期生产的零件数量

胶件时,存在三个控制回路 :成型回路、补充回路和

(P per ),如公式 1 所示。

应用回路。图 3 的流程图直观显示了这三个循环。

P per =(t prod /t cycle )-P scrap (1)

每次循环所能达到的循环次数必须根据每个生产

如公式 2 所示,模具的生产时间可定义为检查时

工艺单独确定,因为它们在很大程度上取决于一系列

间段(t per )减去模具停机时间(t down )。

因素 :涂抹脱模剂前的模具准备和清洁、涂抹本身、

t prod =t per -t down (2)

溶剂的磨蚀性、黏性和污垢特性、模具的几何形状、

在大多数情况下,这种停机时间是由于在注射成

模具材料、注射和硫化参数等。

型过程中模具逐渐出现污垢而需要拆卸和清理模具造

图 4 显示了半永久性脱模涂层(StruktolPermale

成的。

ase70 和 Struk-tolPermalease90)的典型磨损图,该

年

2025 第 51 卷 ·75·