Page 127 - 《橡塑技术与装备》2024年7期

P. 127

产品与设计 丁振堂 等·轮胎电加热硫化机研发简介

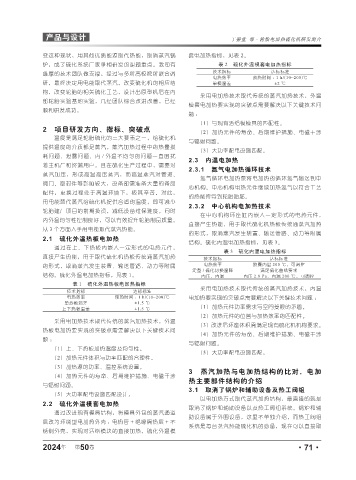

变这种现状,用其他优质能源取代热能,取消蒸汽锅 套电加热指标,见表 2。

炉,成了硫化系统厂家争相研发的课题重点。我司有 表 2 硫化外温模套电加热指标

雄厚的技术团队做支撑,经过与多所高校院所联合调 技术指标 达标标准

电热效率 预热时间 :1 h/(10~200)℃

研,最终决定用电能取代蒸汽,改变硫化机的相应结 单模温差 ±2 ℃

构,改变轮胎的相关硫化工艺,设计出原型机后在内

采用电加热技术取代传统的蒸汽加热技术,外温

部轮胎实验基地实验,几经团队综合改进改善,已经

模套电加热要实现的突破点需要解决以下关键技术问

顺利研发成功。

题:

(1)与现有活络模模具的匹配性。

2 项目研发方向、指标、突破点

(2)加热元件的寿命、后期维护措施、电磁干涉

温度是满足轮胎硫化的三大要素之一,给硫化机

与辐射问题。

提供温度的介质都是蒸汽。蒸汽加热过程中的热量损

(3)大功率配电设施匹配。

耗问题、泄露问题、内 / 外温不均匀的问题一直困扰

2.3 内温电加热

着主机厂和终端用户。且在硫化生产过程中,需要对

2.3.1 氮气电加热循环技术

蒸汽加压,形成高温高压蒸汽,而高温蒸汽对管道、

氮气循环电加热泵将电加热的循环氮气输送到中

阀门、密封件等影响较大,设备部需准备大量的备品

心机构。中心机构电热元件继续加热氮气以符合工艺

配件,更换过程处于高温环境下,极其辛苦。对此,

的热能传导到轮胎胎胚。

用电能替代蒸汽给硫化机提供合适的温度,即可减少

2.3.2 中心机构电加热技术

轮胎建厂项目的前期投资,减低设备维保难度,同时

在中心机构环座缸内嵌入一定形式的电热元件,

内外温均匀性控制良好,可以有效提升轮胎制品质量。

直接产生热能,用于取代硫化机热板传统通蒸汽加热

从 3 个方面入手用电能取代蒸汽热能。

的形式,取消蒸汽发生装置、输送管路、动力等附属

2.1 硫化外温热板电加热

结构。硫化内温电加热指标,见表 3。

通过在上、下热板内嵌入一定形式的电热元件,

表 3 硫化内温电加热指标

直接产生热能,用于取代硫化机热板传统通蒸汽加热 技术指标 达标标准

的形式,取消蒸汽发生装置、输送管路、动力等附属 电热效率 胶囊内温 200 ℃,可调控

定型 / 硫化切换温降 满足硫化曲线要求

结构。硫化外温电加热指标,见表 1。 内压、内温 内压 2.8 Pa、内温 200 ℃,可调控

表 1 硫化外温热板电加热指标

采用电加热技术取代传统的蒸汽加热技术,内温

技术指标 达标标准

电热效率 预热时间 :1 h/(10~200)℃ 电加热要实现的突破点需要解决以下关键技术问题 :

单热板温差 ±1.5 ℃

上下热板温差 ±1.5 ℃ (1)加热元件功率需求与空间受限的矛盾。

(2)加热元件的位置与加热效率的匹配性。

采用电加热技术取代传统的蒸汽加热技术,外温

(3)改进后环座体积需满足现有硫化机机构要求。

热板电加热要实现的突破点需要解决以下关键技术问

(4)加热元件的寿命、后期维护措施、电磁干涉

题:

与辐射问题。

(1)上、下热板加热温度及均匀性。

(5)大功率配电设施匹配。

(2)加热元件体积与功率匹配的合理性。

(3)加热源的功率、温控系统设置。

3 蒸汽加热与电加热结构的比对,电加

(4)加热元件的寿命、后期维护措施、电磁干涉

热主要部件结构的介绍

与辐射问题。

3.1 取消了锅炉和辅助设备及热工阀组

(5)大功率配电设施匹配设计。

以电加热方式取代蒸汽加热结构,最直接的就是

2.2 硫化外温模套电加热

取消了锅炉和辅助设备以及热工阀组系统。锅炉和辅

通过改进现有模具结构,将模具外包的蒸汽通道

助设备属于外围设备,这里不单独介绍,而热工阀组

层改为环绕型电加热外壳 :电热管 + 绝缘隔热层 + 不

系统是每台蒸汽热能硫化机的必备,现在可以直接取

锈钢外壳,实现对活络模块的直接加热。硫化外温模

年

2024 第 50 卷 ·71·