Page 112 - 《橡塑技术与装备》2025年12期

P. 112

橡塑技术与装备

HINA R&P TECHNOLOGY AND EQUIPMENT

通过多方验证及调查,确定如下两方面因素导致

半钢子午线轮胎胎圈气泡高发。

2.1 成型气体残留原因

成型阶段,内衬与胎体间气体残留的主要原因 :

反包胶囊压力不足(< 0.2 MPa)、过渡层与气密层差

级设计失配(原 270 mm/240 mm 导致界面堆积)、胎

体帘布褶皱,使气体受困于高黏度胶料界面。

胎侧与内衬间气体残留的主要原因 :后压辊位置

及压力不匹配(< 0.15 MPa)、胎侧正包量设计失配,

正包量不足导致微气囊形成。

2.2 硫化气体残留原因

图 1 胎胚帘布 - 内衬层间形貌 轮胎胎趾宽度设计不合理,钢圈宽度设计不合理,

使胎胚与钢圈宽度不匹配 ;胎趾部位胶料堆积造成,

使胶料过度压缩阻隔气体逸散。

3 解决措施

为解决在成型二次法生产时,小规格轮胎易发生

的胎圈气泡问题,分别对导致胎圈气泡高发的 2 个因

图 2 成品胎 BBB 素进行改善,主要从以下 7 方面进行了验证。

3.1 钢丝圈结构调整

钢丝圈结构调整方案 :方形 5×4 结构 → 方形 4×5

结构 → 六角 5-6-5 结构 → 六角 4-5-4 结构。

3.2 内衬层厚度调整

内衬由 A 料(厚度 1.2 mm)调整为 B 料(厚度 1.4

mm)。

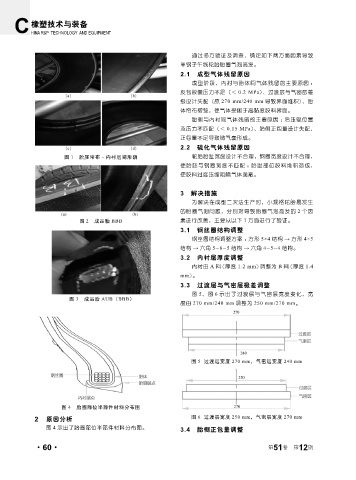

3.3 过渡层与气密层极差调整

图 5、图 6 示出了过渡层与气密层宽度变化,宽

图 3 成品胎 AUB(BBB)

度由 270 mm/240 mm 调整为 250 mm/270 mm。

图 5 过渡层宽度 270 mm,气密层宽度 240 mm

图 4 胎圈部位半部件材料分布图

2 原因分析 图 6 过渡层宽度 250 mm,气密层宽度 270 mm

图 4 示出了胎圈部位半部件材料分布图。 3.4 胎侧正包量调整

·60· 第 51 卷 第 12 期