Page 69 - 《橡塑技术与装备》2025年5期

P. 69

机械与模具

MACHINERY AND MOLD

位和重复定位,在模具型腔加工中采用该技术保证 秒激光器,其加工精度达到亚微米级,因此是非常适

模具精度在 ±0.01 mm 范围内 ;以瑞士 GF 的 CUT P 合加工制造精细结构的技术手段。在生产中,不仅要

550 线切割机为代表的电火花加工技术,在精加工方 将环境温度严格控制在(20±1)℃范围内,同时定期

面则在精加工环节表现出显著性优势,其加工精度在 利用 Renishaw 等激光干涉仪进行校准,确保精度加

±1pm 范围内,因此,激光加工技术是加工精细结构 工的稳定性,进而保证加工生产的轮胎模具符合相应

首选的技术方案,特别是通快 TruMicro 5000 系列飞 的质量和品质要求。

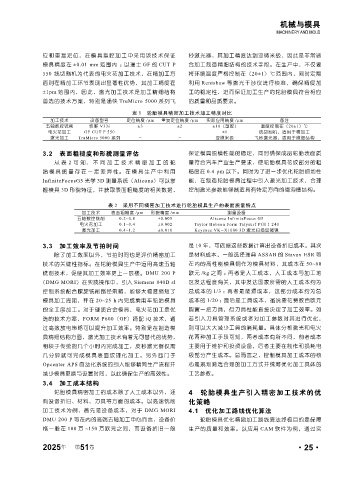

表 1 轮胎模具精密加工技术加工精度对比

加工技术 设备型号 定位精度 /μm 重复定位精度 /μm 实际应用精度 /μm 备注

五轴数控铣削 牧野 V33i ±3 ±2 ±10(型腔) 温度控制在(20±1)℃

电火花加工 GF CUT P 550 - - ±1 线切割机,适用于精加工

激光加工 TruMicro 5000 系列 - - 亚微米级 飞秒激光器,适用于微细结构

3.2 表面粗糙度和形貌测量评估 保证模具脱模性能的稳定,同时确保成品轮胎表面质

从表 2 可知,不同加工技术精密加工的轮 量符合汽车产业生产要求,使轮胎模具花纹部分的粗

胎模具质量存在一定差异性。在模具生产中利用 糙度在 0.4 pm 以下。同时为了进一步优化轮胎抓地性

InfiniteFocusG5 光学 3D 测量系统(Alicona)可以掌 能,在制造轮胎模具过程中引入激光加工技术,合理

握模具 3D 形貌特征,并获取表面粗糙度的相关数据, 控制激光参数能够制造具有特定方向的微沟槽结构。

表 2 采用不同精密加工技术进行轮胎模具生产的表面质量特点

加工技术 表面粗糙度 /μm 形貌精度 /mm 测量设备

五轴数控铣削 0.2~0.8 ±0.005 Alicona InfiniteFocus G5

电火花加工 0.1~0.4 ±0.002 Taylor Hobson Form Talysurf PGl 1 240

激光加工 0.4~1.2 ±0.010 Keyence VK-X1000 3D 激光扫描显微镜

3.3 加工效率及节拍时间 是 10 年,可依据这些数据计算出设备折旧成本。其次

除了加工效率以外,节拍时间也是评价精密加工 是材料成本,一般选择瑞典 ASSAB 的 Stavax ESR 等

技术的关键性指标。在轮胎模具生产中运用高速五轴 在内的高性能模具钢作为模具材料,其成本在 50~60

铣削技术,促使其加工效率更上一层楼。DMU 200 P 欧元 /kg 之间 ;再者是人工成本,人工成本与加工地

(DMG MORI)在实践操作中,引入 Siemens 840D sl 区发达程度有关,其中发达国家所需的人工成本约为

控制系统配合螺旋铣削路径策略,能够大幅度缩短了 总成本的 1/3 ;再者是能源成本,这部分成本约为总

模具加工周期,并在 20~25 h 内完成乘用车轮胎模具 成本的 1/20 ;最后是工具成本,虽说要花费数百欧元

的全工序加工。对于硬质合金模具,电火花加工是优 购置一把刀具,但刀具性能直接决定了加工效率。如

选的技术方案,FORM P600(GF)搭配 iQ 技术,通 若引入刀具管理系统或者对加工参数对其进行优化,

过高效放电策略可以提升加工效率。特别是在制造模 则可以大大减少工具的消耗量。具体分析激光和电火

具精细结构方面,激光加工技术有着无可替代的优势, 花两种加工手段可知,两者成本有所不同,前者成本

相较于传统的几个小时内完成加工,皮秒激光器仅需 主要用于维护和投资设备,后者主要在制作和损耗电

几分钟就可完成模具表面纹理化加工。另外西门子 极部分产生成本。总而言之,控制模具加工成本的核

Opcenter APS 自动化系统的引入能够精简生产流程并 心是规划筛选合理的加工方式并统筹优化加工具体的

减少模具更换与设置时间,以此确保生产的高效性。 工艺参数。

3.4 加工成本结构

轮胎模具精密加工的成本除了人工成本以外,还 4 轮胎模具生产引入精密加工技术的优

有设备折旧、材料、刀具等方面的成本。以高速铣削 化策略

加工技术为例,首先是设备成本,对于 DMG MORI 4.1 优化加工路线优化算法

DMU 200 P 等在内的高端五轴加工中心而言,设备价 轮胎模具优化精密加工路线算法终极目的是保障

格一般在 100 万 ~150 万欧元之间,而设备折旧一般 生产的质量和效率。以应用 CAM 软件为例,通过实

年

2025 第 51 卷 ·25·