Page 83 - 《橡塑技术与装备》2024年11期

P. 83

工艺与设备 姚文琴 等·基于埋地式高压电力电缆用氯化聚氯乙烯套管的加工工艺优化研究

聚乙烯和 MBS,加工助剂 ACR,高速混合升温至 60 ℃ 颗粒逐渐变软膨胀,并产生一定程度的预塑化,熔点

后保温 6 min,该过程中钙锌稳定剂充分发挥对基体 较低的润滑剂熔化附着或渗入于树脂表面,使得基体

树脂的稳定作用,同时使增韧剂、加工助剂与树脂充 树脂颗粒粒径逐渐增大,进而形成较好的初步凝胶化

分混合分散 ;保温结束后加入碳酸钙、外润滑剂石蜡 作用与分散效果,同时使干混料具有较大的表观密度,

和聚乙烯蜡,高速混合至 80 ℃,然后加入内润滑剂硬 提高物料的流动性,利于干混料在螺杆内的输送,挤

脂酸、氧化聚乙烯蜡、硬脂酸钙、颜料,高速混合至 出速率提高。按照该方法混料后,混配料中的块状物

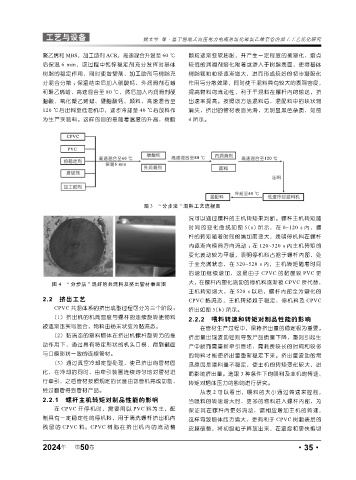

120 ℃后出料至低混机中,逐步冷却至 40 ℃后放料作 消失,挤出的管材表面光滑,无明显黑色杂质,如图

为生产实验料。这样的目的是随着温度的升高,树脂 4 所示。

图 3 “ 分步法 ” 混料工艺流程图

况可以通过螺杆的主机转矩来判断。螺杆主机转矩随

时间的变化曲线如图 5(a) 所示,在 0~120 s 内, 螺

杆的转矩随着时间的增加而变大,表明停机料在螺杆

内逐渐向模具方向流动 ;在 120~320 s 内主机转矩的

变化波动较为平缓,表明停机料占据于螺杆内部,处

于全充满状态,在 320~520 s 内,主机转矩随着时间

的增加继续增加,这是由于 CPVC 的黏度较 PVC 更

图 4 “ 分步法 ” 混好的共混料及挤出管材表面图 大,在螺杆内塑化流动的停机料逐渐被 CPVC 所代替,

主机转矩增大,在 520 s 以后,螺杆内部全为塑化的

2.2 挤出工艺 CPVC 黏流态,主机转矩趋于稳定,停机料及 CPVC

CPVC 共混体系的挤出成型过程可分为三个阶段: 挤出如图 5(b) 所示。

(1)挤出机的机筒温度与螺杆的连续旋转使物料 2.2.2 喂料转速和转矩对制品性能的影响

被逐渐压实与混合,物料由粉末状变为黏流态。 在管材生产过程中,保持挤出量的稳定极为重要。

(2)黏流态的塑料熔体在挤出机螺杆旋转力的推 挤出量出现波动轻则导致产品质量下降,重则引起生

动作用下,通过具有特定形状的机头口模,得到截面 产中断而需重新牵引管坯,需耗费较长的时间和较多

与口模形状一致的连续管材。 的物料才能使挤出量重新稳定下来。挤出量波动的常

(3)通过真空冷却定型处理,使已挤出的管材固 见原因是喂料量不稳定,使主机的转矩变化较大,进

化,在冷却的同时,由牵引装置连续均匀地对管材进 而影响挤出量。选取 3 种条件下的喂料及主机的转速、

行牵引,之后管材按照规定的长度由切管机完成切割, 转矩对熔体压力的影响进行研究。

经过翻管得到管材产品。 从表 2 可以看出,喂料的大小通过转速来控制,

2.2.1 螺杆主机转矩对制品性能的影响 当喂料的转速增大时,更多的物料进入螺杆内部,为

在 CPVC 开停机时,需要用以 PVC 料为主,配 保证其在螺杆内更好流动,需相应增加主机的转速,

制具有一定稳定性的停机料,用于清洗螺杆挤出机内 这样导致熔体压力增大,更有利于 CPVC 树脂表层的

残留的 CPVC 料。CPVC 树脂在挤出机内的流动情 皮膜破裂,将初级粒子释放出来,在温度和更快剪切

2024 第 50 卷 ·35·

年