Page 113 - 《橡塑技术与装备》2024年5期

P. 113

测试与分析 孙晓峰 等·印痕形状异常原因及印痕形状影响因素分析

(2)压力毯未定时校准或其它压力毯元件造成数

据采集异常。

(3)试验机精度不良或者试验机轴头侧倾造成印

痕形状异常。

(4)压力毯的承载铝板已发生变形,影响压力分

布和印痕。

(5)轮胎结构设计本身或生产过程误差等原因。 图 3 压力毯印痕图

(6)轮辋长期磨损,影响试验精度。

(7)实验人员装配过程产生的误差。

3 试验设计

针对造成印痕形状异常的原因进行相应的试验设

计验证 :

(1)选用 UFDB、锥度等均良好的非对称花纹胎

与之前印痕异常胎进行对比试验。

图 4 A3 纸印泥印痕图

(2)采用综合试验机分别用压力毯和印泥 A3 纸

对比两图可发现,压力毯印痕图与印泥 A3 纸压

压印痕,对比压力毯与印泥 A3 纸印痕图。

(3)轮胎 inside,outside 侧对调,压力毯、A3 出的印痕图形状几乎一致。压力毯采用近期刚更换的

压力毯片,且用未用过的压力毯片对比试验发现并未

纸位置不变,对比 inside,outside 印痕图。

对异常花纹有所改善。由此可见压力毯对印痕图的形

(4)轮胎固定不动,平移压力毯,对比平移前后

状影响不大,由此也可以排除压力毯未校准或其他内

印痕图。

部元件异常造成印痕形状异常的原因。

(5)对轮胎进行 X 光检测以确定轮胎内部结构对

(2)印痕异常轮胎在相同条件下保持压力毯和

称性。

A3 纸位置不变获取印痕图。

(6)采用同规格新的锻铝轮辋进行试验与磨损钢

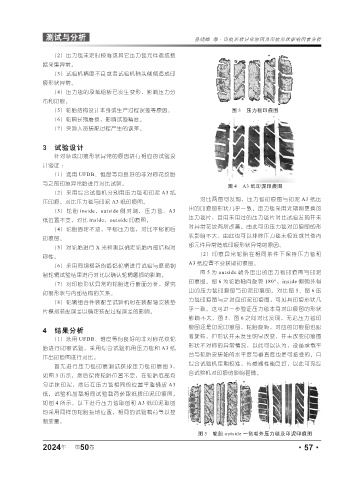

图 5 为 outside 朝外压出的压力毯印痕图与印泥

制轮辋试验结果进行对比以确认轮辋磨损的影响。

印痕图。图 6 为轮胎轴向旋转 180°,inside 侧朝外得

(7)对印痕形状异常的轮胎进行断面分析,探究

出的压力毯印痕图与印泥印痕图。对比图 5、图 6 压

印痕形状与内部结构的关系。

力毯印痕图与之对应印泥印痕图, 可见其印痕形状几

(8)轮辋组合件装配至试验机时在装配轴安装垫

乎一致。这可进一步验证压力毯本身对印痕图的形状

片模拟装配误差以确定装配过程误差的影响。

影响不大。图 5、图 6 之间对比发现,无论压力毯印

痕图还是印泥印痕图,轮胎旋转,对应的印痕图也跟

4 结果分析

着旋转,但形状并未发生明显改变,并未改变印痕图

(1)选用 UFDB、锥度等均良好的非对称花纹轮

形状不对称的异常情况,以此可以认为,设备承载平

胎进行印痕试验,采用综合试验机用压力毯和 A3 纸

台与轮胎安装轴的水平度与垂直度也是可接受的。且

压出印痕图进行对比。

综合试验机定期校准,传感器性能良好,以此可见综

首先进行压力毯印痕测试获取压力毯印痕图 3,

合试验机对印痕的影响甚微。

如图 3 所示,然后保持轮胎位置不变,在轮胎底部均

匀涂抹印泥,然后在压力毯相同的位置平整铺放 A3

纸,试验机加载相同试验载荷获取纸质印泥印痕图,

如图 4 所示。以下进行压力毯取图和 A3 纸印泥取图

均采用同样的轮胎接地位置,相同的试验载荷等以控

制变量。

图 5 轮胎 outside 一侧朝外压力毯及印泥印痕图

2024 第 50 卷 ·57·

年