Page 78 - 《橡塑技术与装备》2024年6期

P. 78

橡塑技术与装备 CHINA RUBBER/PLASTICS TECHNOLOGY AND EQUIPMENT

公式如下 :

S 中 =D/2-H/2+d/2 (2)

式中 : S— 中拖板的进刀距离,mm ;

D— 凸凹模外径,mm ;

H— 密封圈型腔中心距,mm ;

d— 密封圈型腔直径,mm。

3.3 加工实例

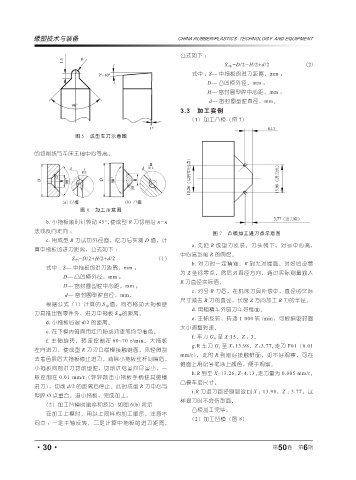

(1)加工凸模(图 7)

图 5 成型车刀示意图

的切削线与车床主轴中心等高。

图 6 加工示意图

b. 小拖板顺时针转动 45°,使成型 R 刀切削沿 n-n

法线反向走向 ;

图 7 凸模加工进刀点示意图

c. 用成型 R 刀试切外径面,吃刀后实测 D 值,计

a. 先把 R 成型刀反装,刀头朝下,对号中心高,

算中拖板的进刀距离,公式如下 :

中心高影响 R 的圆度。

S 中 =D/2+H/2+d/2 (1)

b. 对刀时一定精准,R 到先对端面,对好后设置

式中 : S— 中拖板的进刀距离,mm ;

为 Z 坐标零点,然后对直径方向,通过实际测量输入

D— 凸凹模外径,mm ;

R 刀直径实际值。

H— 密封圈型腔中心距,mm ;

c. 对号 R 刀后,在机床刀具补偿中,直径的实际

d— 密封圈型腔直径,mm。

尺寸减去 R 刀的直径,长度 Z 方向加工 R 刀的半径。

根据公式(1)计算的 S 中 值,向右移动大拖板使

d. 用粗精车外圆刀车好锥面。

刀具推出到零件外,进刀中拖板 S 中 的距离。

e. 主轴反转,转速 1 000 转 /min,可根据密封圈

d. 小拖板后退 d/2 的距离。

大小调整转速。

e. 在下模内锥面用红丹粉或油漆笔均匀着色。

f. 车刀 G O 至 X:15,Z : 3。

f. 主轴旋转,转速控制在 60~70 r/min。大拖板

g.R 车刀 G 1 至 X: 13.98,Z: 3.77, 走刀 F01(0.01

左向进刀,使成型 R 刀刃口缓慢接触锥面,见轻微刮

mm/r),此时 R 到刚好接触锥面,如不好观察,可在

去着色层后大拖板停止进刀。消除小拖板丝杆间隙后,

锥面上用记号笔涂上颜色,便于观察。

小拖板向前进刀切削型腔,切削进给量应尽量小,一

h.R 到至 X: 13.26, Z: 4.13,走刀量为 0.005 mm/r,

般控制在 0.01 mm/r(轻轻敲击小拖板手柄使其缓慢

凸模车至尺寸。

进刀),切削 d/2 的距离后停止。此时成型 R 刀中心与

i.R 刀退刀路径原路返回 X : 13.98,Z : 3.77,这

型腔 O 点重合。退小拖板,完成加工。

样退刀时不会伤型面。

(2)加工凹模时顺序和技巧 如图 6(b) 所示

凸模加工完毕。

在加工上模时,用以上同样的加工顺序,注意不

(2)加工凹模(图 8)

同点 :一是主轴反转,二是计算中拖板的进刀距离,

6

·30· 第 50 卷 第 期