Page 122 - 《橡塑技术与装备》2024年6期

P. 122

橡塑技术与装备 CHINA RUBBER/PLASTICS TECHNOLOGY AND EQUIPMENT

其它相关设置 :网格集中于上面板区域加密,网 网格密度及质量基本一致(相关过程图片略)。

格核心区密度,网格质量,扭曲度等满足分析要求(见 优化后仿真结果对比可知(见图 7):

图 5)。

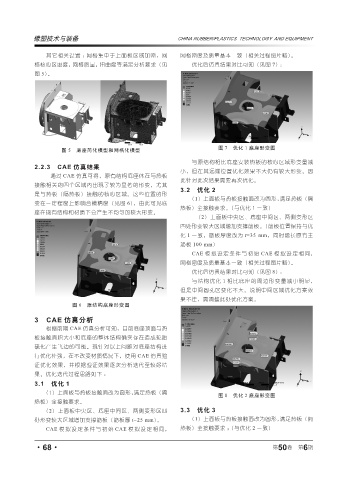

图 7 优化 1 底座形变图

图 5 底座简化模型和网格化模型

与原结构相比底座安装热板的核心区域形变量减

2.2.3 CAE 仿真结果

小,但在其远端位置优化效果不大仍有较大形变。因

通过 CAE 仿真可得,原有结构底座体在与热板

此针对此次结果需要再次优化。

接触相关的四个区域内出现了较为显著的形变,尤其

3.2 优化 2

是与热板(隔热板)接触的核心区域。这些位置的形

(1)上面板与热板接触面改为圆形,满足热板(隔

变在一定程度上影响合模精度(见图 6),由此可见底

热板)全接触要求。(与优化 1 一致)

座在现有结构和材质下会产生不均匀的较大形变。

(2)上面板中央区、底座中间区、两侧变形区

四处形变较大区域增加支撑筋板。(筋板位置保持与优

化 1 一致,筋板厚度改为 t=35 mm,同时增长原有主

筋板 100 mm)

CAE 模拟设定条件与初始 CAE 模拟设定相同,

网格密度及质量基本一致(相关过程图片略)。

优化后仿真结果对比可知(见图 8):

与结构优化 1 相比底座的周边形变量减小明显,

但是中间圆孔区变化不大。说明中间区域优化方案效

果不佳,需调整此处优化方案。

图 6 原结构底座形变图

3 CAE 仿真分析

根据前期 CAE 仿真分析可知,目前底座顶面与热

板接触面积大小和底座的整体结构确实存在造成轮胎

硫化产生飞边的可能。现针对以上问题对底座结构进

行优化补强,在不改变材质情况下,使用 CAE 仿真验

证优化效果,并根据验证效果逐次分析迭代至较好结

果。优化迭代过程思路如下 :

3.1 优化 1

(1)上面板与热板接触面改为圆形,满足热板(隔

图 8 优化 2 底座形变图

热板)全接触要求。

(2)上面板中央区、底座中间区、两侧变形区四 3.3 优化 3

处形变较大区域增加支撑筋板(筋板厚 t=25 mm)。 (1)上面板与热板接触面改为圆形,满足热板(隔

CAE 模拟设定条件与初始 CAE 模拟设定相同, 热板)全接触要求 ;(与优化 2 一致)

6

·68· 第 50 卷 第 期