Page 103 - 《橡塑技术与装备》2025年6期

P. 103

设备管理与维护

EQUIPMENT MANAGEMENT AND MAINTENANCE

要定义输入信号:液位检测: X0B6 (上热板)、 X0B7 (下 ANDP Y0C8 下热板

热板)、X0B8(模套);定义输出状态反馈 : Y0C7/ INCP D5548 下热板排放计数

Y0C8/Y0C9(当前排水状态)。然后再梳理控制逻辑 : MPP

首先是条件组合 :液位信号(X0B6/X0B7/X0B8) ANDP Y0C9 模套

+ 排水状态(Y0C7/Y0C8/Y0C9) + 定时器(T217/ INCP D5550 模套排放计数

T218/T219) + 强 制信 号(M598/M599/M600) 进

行判断。控制逻辑 : OR 组合触发条件 →ANI T209/ 3 实施效果

T208/T207(检测排水时 间限制)→OUT Y0C7/ 改造之后液位检测与 PLC 控制实现精准排水,外

Y0C8/Y0C9 (启动排水)。液位控制部分程序设计如下: 温波动≤ ±2 ℃,避免轮胎 “ 烘生 ” 或温度骤降且系

MPS 统无泄漏,管路振动显著降低,设备维护频率减少

ANDP X0B6 上热板液位 30%。

INCP D5540 上热板液位计数 经济效益方面对所有机台进行蒸汽总量耗用情况

MRD 测试,改造前 3 个月累计蒸汽单耗为 749.3 kg/t 轮胎,

ANDP X0B7 下热板液位 改造后 3 个月累计蒸汽单耗为 685.6 kg/t 轮胎,按照

INCP D5542 下热板液位计数 每天生产 403 t 全钢轮胎,每吨蒸汽成本 227 元,每年

MRD 345 天进行计算,年经济效益计算 :(0.749 3-0.685 6)

ANDP X0B8 模套液位 t/t 轮胎 ×403 t×345 天 ×227 元 /t≈200 万元。预计项

INCP D5544 模套液位计数 目投入成本一年内可收回。企业年减排二氧化碳计算:

MRD (0.749 3-0.685 6)t/t 轮胎 ×403 t×345 天 ×0.169 2

ANDP Y0C7 上热板 tCO₂/t 蒸汽 ≈1 499 t。兼具环保与经济效益,为制造

INCP D5546 上热板排放计数 业绿色转型提供实践参考,推动行业能效标准升级。

MRD 具体见表 2 技术改造效果与效益分析表。

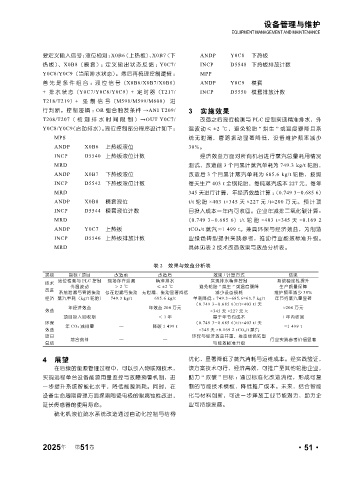

表 2 效果与效益分析表

类别 指标 / 项目 改造前 改造后 效果 / 计算方式 结果

液位检测与 PLC 控制 现场存在泄漏 精准排水 实现排水精准控制 系统稳定性提升

技术

外温波动 > 2 ℃ ≤ ±2 ℃ 避免轮胎 “ 烘生 ” 或温度骤降 生产质量保障

改进

系统泄漏与管路振动 存在泄漏与振动 无泄漏、振动显著降低 减少设备损耗 维护频率减少 30%

经济 蒸汽单耗(kg/t 轮胎) 749.3 kg/t 685.6 kg/t 单耗降低 :749.3-685.6=63.7 kg/t 年节约蒸汽量显著

(0.749 3-0.685 6)t/t×403 t/ 天

年经济效益 — 年效益 200 万元 ≈200 万元

效益 ×345 天 ×227 元 /t

项目投入回收期 — < 1 年 基于年节约成本 1 年内收回

环保 (0.749 3-0.685 6)t/t×403 t/ 天

年 CO₂ 减排量 — 降碳 1 499 t ≈1 499 t

效益 ×345 天 ×0.169 2 tCO 2 /t 蒸汽

项目 环保与经济效益并重,推动绿色转型

综合效益 — — 行业实践参考价值显著

总结 与能效标准升级

4 展望 优化,显著降低了蒸汽消耗与运维成本。经实践验证,

在后续的能源管理过程中,可以引入物联网技术, 该方案技术可行、经济高效,可推广至其他轮胎企业,

实现远程单台设备能源用量监控与故障预警机制,进 助力 “ 双碳 ” 目标 ;通过标准化改造流程,形成可复

一步提升系统智能化水平,降低能源消耗。同时,在 制的节能技术模板,降低推广成本。未来,结合智能

设备生命周期管理方面探索陶瓷电极的耐腐蚀性改进, 化与材料创新,可进一步释放工业节能潜力,助力企

延长传感器的使用寿命。 业可持续发展。

硫化机液位疏水系统改造通过自动化控制与结构

年

2025 第 51 卷 ·51·