Page 94 - 《橡塑技术与装备》2024年11期

P. 94

橡塑技术与装备 CHINA RUBBER/PLASTICS TECHNOLOGY AND EQUIPMENT

图 1 成型机生产工艺流程

#

送至 1 卷取装置中进行收卷,从而完成一次双面贴胶 卷取进行收卷。根据工艺需求,需成型更多层数,则

#

工艺。当卷至工艺所需卷径,需进行胶布贴合时,1 # 2 卷取切换成导开功能导出胶布,与后牵引送过来胶

卷取切换成导开功能向外导出胶布,与后牵引过来的 布在贴合装置进行贴合,可反复成型 3~8 层胶布,从

胶布一起通过贴合装置进行贴合,贴合后胶布送至 2 # 而完成在压延线上在线成型分层带,如图 2 所示。

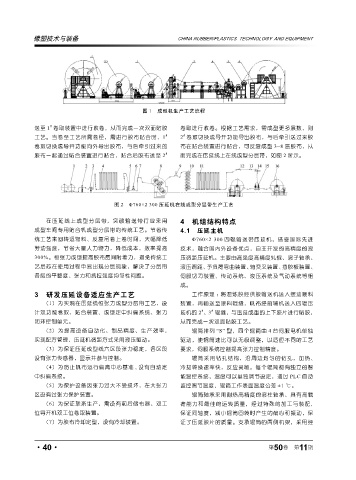

图 2 Φ760×2 300 压延机在线成型分层带生产工艺

在 压延 线 上 成型 分 层带, 突 破 输送 带 行 业采 用 4 机组结构特点

成型车间专用贴合机成型分层带的传统工艺。节省传 4.1 压延主机

统工艺来回转运物料、反复吊卷上卷时间,大幅降低 Φ760×2 300 四辊输送带压延机,借鉴国际先进

劳动强度,节省大量人力物力,降低成本,效率提高 技术,融合国内外设备优点,自主开发的高精度的液

300%。恒张力成型提高胶布层间附着力,避免传统工 压调距压延机。主要由高强度高精度轧辊、滚子轴承、

艺层芯在使用过程中易出现分层现象,解决了分层带 液压调距、予负荷弯曲装置、轴交叉装置、挡胶板装置、

各层的平整度、张力和抗拉强度均匀性问题。 伺服切刀装置、传动系统、液压系统及气动系统等组

成。

3 研发压延设备适应生产工艺 工作原理 :将混炼胶经供胶输送机送入摆动喂料

(1)为实现在压延线恒张力成型分层带工艺,设 装置,再输送至喂料辊缝,帆布经前辅机送入四辊压

#

#

计双功能卷取、贴合装置、成型定中纠偏系统、张力 延机的 2 、3 辊缝,与压延成型的上下胶片进行贴胶,

闭环控制单元。 从而完成一次双面贴胶工艺。

(2)为提高设备自动化、制品精度、生产效率, 辊筒排列 “S” 型,四个辊筒由 4 台伺服电机单独

实现配方管理,压延机调距方式采用液压驱动。 驱动,使辊筒速比可以无级调整,以适应不同的工艺

(3)为保证压延成型线六区段张力稳定,各区段 要求,伺服系统控制提高张力控制精度。

设有张力传感器,显示并参与控制。 辊筒采用钻孔结构,沿周边均匀的钻孔,加热、

(4)为防止帆布运行偏离中心基准 , 设有自动定 冷却转换速率快,反应灵敏。每个辊筒都有独立的智

中纠偏系统。 能温控系统,温度可以单独调节设定,通过 PLC 自动

(5)为保护设备因张力过大不受损坏,在大张力 监控调节温度,辊筒工作表面温度公差 ±1 ℃。

区设有过张力保护装置。 辊筒轴承采用耐热高精度的滚柱轴承,具有高载

(6)为保证联系生产,需设有前后储布器、双工 荷能力和最佳的运转质量,经过特殊的加工与装配,

位导开机双工位卷取装置。 保证同轴度,减小辊筒回转时产生的偏心和振动,保

(7)为胶布冷却定型,设有冷却装置。 证了压延胶片的质量。支承辊筒的两侧机架,采用经

·40· 第 50 卷 第 11 期