Page 50 - 《橡塑技术与装备》2024年11期

P. 50

橡塑技术与装备 CHINA RUBBER/PLASTICS TECHNOLOGY AND EQUIPMENT

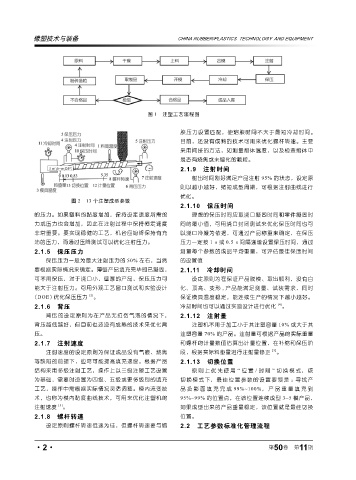

图 1 注塑工艺流程图

胶压力设置匹配,使熔胶时间不大于最短冷却时间。

目前,还没有成熟的技术可用来优化螺杆转速。主要

采用间接的方法,如测量熔体温度,以及检查熔体中

是否有烧焦或未熔化的颗粒。

2.1.9 注射时间

射出时间刚好满足产品注射 95% 的状态,设定原

则以越小越好,缩短成型周期,可根据注射曲线进行

优化。

图 2 13 个注塑成型参数

2.1.10 保压时间

的压力。如果塑料的黏度增加,保持设定速度所需的 理想的保压时间应取浇口凝固时间和零件凝固时

力或压力也会增加,因此在注射过程中保持恒定速度 间的最小值,可用浇口封闭测试来优化保压时间也可

非常重要。要实现稳健的工艺,机台应始终保持有充 以浇口冷凝为依据,可通过产品称重来确定,在保压

沛的压力,而通过压降测试可以优化注射压力。 压力一定按 1 s 或 0.5 s 间隔递增设置保压时间,通过

2.1.5 保压压力 测量每个参数的成品平均重量,可评估最佳保压时间

保压压力一般为最大注射压力的 50% 左右,当然 的设置值

要根据实际情况来确定。薄壁产品填充完毕即已凝固, 2.1.11 冷却时间

可不用保压,对于浇口小,壁厚的产品,保压压力可 设定原则为在保证产品脱模、取出顺利,没有白

能大于注射压力。可用外观工艺窗口测试和实验设计 化、顶高、变形 , 产品能满足测量、试装需求,同时

(DOE) 优化保压压力 [2] 。 保证模具温度稳定,能连续生产的情况下越小越好。

2.1.6 背压 冷却时间也可以通过实验设计进行优化 [4] 。

背压的设定原则为在产品无拉伤气泡的情况下, 2.1.12 注射量

背压越低越好,但目前也还没有成熟的技术来优化背 注塑机不用于加工小于其注塑容量 10% 或大于其

压。 注塑容量 70% 的产品。注射量可根据产品的实际重量

2.1.7 注射速度 和螺杆的计量数值估算出计量位置,在补缩和保压阶

注射速度的设定原则为保证成品没有气痕、烧焦 段,根据实际料垫量进行注射量修正 [5] 。

等缺陷的前提下,应尽可能提高填充速度。根据产品 2.1.13 切换位置

结构采用多级注射工艺,操作上以三级注塑工艺设置 原 则 上 优 先 使 用 “ 位 置 / 时 间 ” 切 换 模 式, 该

为基础,需要时设置为四级、五级或更多级别的填充 切换模式下,最佳位置参数的设置要领是 :寻找产

工艺,操作中需根据实际情况灵活调整。模内流变技 品 投 影 面 填 充 完 成 99%~100%, 产 品 重 量 填 充 到

术,也称为模内黏度曲线技术,可用来优化注塑机的 95%~99% 的位置点,在该位置连续成型 3~5 模产品,

注射速度 [3] 。 如果成型出来的产品重量稳定,该位置就是最佳切换

2.1.8 螺杆转速 位置。

设定原则螺杆转速低速为佳,但螺杆转速要与熔 2.2 工艺参数标准化管理流程

·2· 第 50 卷 第 11 期