Page 120 - 《橡塑技术与装备》2024年11期

P. 120

橡塑技术与装备 CHINA RUBBER/PLASTICS TECHNOLOGY AND EQUIPMENT

单向平衡阀 9 流入液压缸无杆腔,液压缸有杆腔油液

流经换向阀 5 和换向阀 4 回油箱,实现快速合模 ;当

合膜快结束时,4Y 失电,油液经过调速阀 8 通过单向

平衡阀 9 进入油缸实现慢速合膜 ;当电磁铁 1Y、3Y、

4Y 得电,油液从换向阀 5 流入液压缸有杆腔,无杆腔

油液经单向平衡阀 9 及换向阀 6、4 进入油箱,实现快

速开模 ;当快快速开模结束时,3Y 失电,油液从调速

阀 8 进入液压缸有杆腔实现慢速开模的过程。由于由

于快慢速开合模所需的流量不同,采用定量液压泵,

输出的流量始终不变,就必须通过调速阀和溢流阀来

实现不同流量的需求。

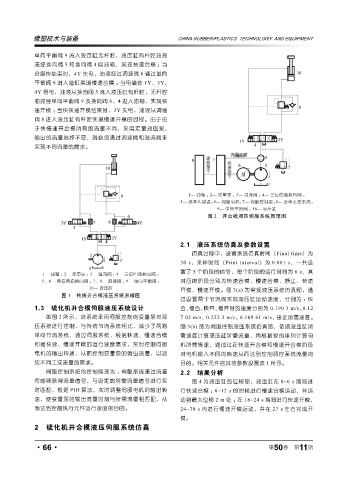

1— 油箱 ; 2— 定量泵 ; 3— 溢流阀 ; 4— 三位四通换向阀 ;

5— 流量传感器; 6— 伺服电机; 7— 伺服控制器; 8— 设备主控系统;

9— 单向平衡阀 ; 10— 液压缸

图 2 开合模液压伺服系统原理图

2.1 液压系统仿真及参数设置

仿真过程中,设置系统仿真时间(Final time)为

30 s,采样时间(Print interval)为 0.001 s,一共设

置了 5 个阶段的信号,每个阶段的运行时间为 6 s,其

1— 油箱 ; 2— 定量泵 ; 3— 溢流阀 ; 4— 三位四通换向阀 ;

5、6— 两位两通换向阀 ; 7、8— 调速阀 ; 9— 单向平衡阀 ; 对应的阶段分别为快速合模,慢速合模、静止、快速

10— 液压缸

开模、慢速开模。图 3(a) 为常规液压系统仿真图,通

图 1 传统开合模液压系统原理图

过设置两个节流阀实现液压缸运动速度,分别为 :快

1.3 硫化机开合模伺服液压系统设计 合、慢合、快开、慢开时的速度分别为 0.190 3 m/s、 0.12

如图 2 所示,该系统采用伺服控制的变量泵对液 7 02 m/s、0.252 3 m/s、0.189 61 m/s,接近所需速度。

压系统进行控制,与传统节流系统相比,减少了两路 图 3(b) 图为伺服控制液压系统仿真图,依据液压缸所

单向节流系统,通过伺服系统,根据快速、慢速合模 需速度计算液压缸所需流量,再根据泵的排列计算电

和据快速、慢速开模的运行速度需求,实时控制伺服 机所需转速,通过过在快速开合模和慢速开合模阶段

电机的输出转速,从而控制变量泵的输出流量,以适 对电机输入不同的转速从而达到控制调控系统流量的

应不同工况流量的需求。 目的。相关元件的其他参数设置表 1 所示。

伺服控制系统的控制原理为 :伺服系统通过流量 2.2 结果分析

传感器获得流量信号,与设定的所需流量信号进行实 图 4 为液压缸的位移图,液压缸在 0~6 s 期间进

时匹配,根据 PID 算法,实时调整伺服电机的输出转 行快速合模 ; 6~12 s 的时候进行慢速合模运动,并运

速,使变量泵的输出流量时刻与所需流量相匹配,从 动到最大位移 2 m 处 ;在 18~24 s 期间进行快速开模,

而达到控制执行元件运行速度的目的。 24~30 s 内进行慢速开模运动,并在 27 s 左右完成开

模。

2 硫化机开合模液压伺服系统仿真

·66· 第 50 卷 第 11 期