Page 56 - 《橡塑技术与装备》2024年7期

P. 56

橡塑技术与装备 CHINA RUBBER/PLASTICS TECHNOLOGY AND EQUIPMENT

2 对策制定 分析检查硫化机合模不到位的原因,做出适当调

制定对策见表 2。 整使合模力达到工艺要求。

表 2 制定对策 模具的导环滑板如磨损过重更换时,尽可能整套

序号 要因 目标 措施

更换。

1 人为操作 加强质量意识和 思想教育、技能培训

技能水平 修整清理相应部位磕碰高点或黏附物,重新组装

2 装配过程 装配精度达标 加强模具装配的培训和监督

3 设备精度 设备精度达标 加强硫化机精度点检 模具,保证花纹块之间的串动间隙均匀。

3 对策的实施 4 实施目标

3.1 溢胶 为改善轮胎胶边,制定以下目标 :

(1)确保模具上机清洁度,提高装配人员技能, (1)保证模具安装一次合格率≥ 85%。

及时做到模具保养及维修。 (2)自主维修处理异常模具,降低维修成本 :上

(2)胎肩溢胶(环缝胶边)。 半年一季度维修数量≥ 15 副、二季度维修数量≥ 30

分型面处黏附的胶边过多、使侧板的口径变大将 副 ;下半年每月维修数量≥ 20 副。

花纹块撑出合不拢。

花纹块之间有磕碰高点使花纹块合不拢可出现局 5 效果验证

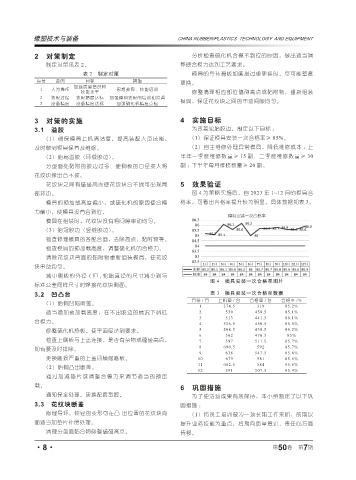

部环边。 图 4 为策略实施后,自 2023 年 1~12 月的模具合

模具的预加载高度偏小,或硫化机的原因使合模 格率,可看出合格率提升较为明显。具体数据如表 3。

力偏小,使模具没有合到位。

模具在组装时,花纹块没有将间隙串动均匀。

(3)胎冠胶边(竖缝胶边)。

检查修理模具的各配合面,去除高点、黏附物等。

检查模具的预加载高度,调整硫化机的合模力。

清除花纹块背面的黏附物重新组装模具,使花纹

块串动均匀。

减小侧板的外径 ( 但 , 轮胎直径的尺寸减少到与

图 4 模具安装一次合格率图片

标准公差同样尺寸时焊接花纹块侧面。

3.2 凹凸台 表 3 模具安装一次合格率数据

月份 / 月 上机量 / 台 合格量 / 台 合格率 /%

(1)胎侧凹陷断差。

1 374.5 319 85.2%

适当增加预加载高度,在不出胶边的情况下调低 2 539 458.5 85.1%

3 513 441.5 86.1%

合模力。 4 526.5 450.5 85.6%

修整硫化机热板。使平面度达到要求。 5 508.5 438.5 86.2%

6 562 476.5 85%

检查上侧板与上盖连接,是否有杂物或磕碰高点, 7 597 511.5 85.7%

如有要及时排除。 8 690.5 592 85.7%

9 638 547.5 85.8%

更换磨损严重的上盖闭模耐磨板。 10 679 581 85.6%

11 682.5 584 85.6%

(2)胎侧凸出断差。

12 591 507.5 85.9%

通过加减垫片或调整合模力来调节适当的预压

载。

6 巩固措施

通知保全处理。更换配套型腔。 为了使活动成果有效保持,本小组制定了以下巩

3.3 花纹块断差 固措施 :

修理导环。较轻的变形可在凸 出位置的花纹块背 (1)将员工培训做为一项长期工作来抓,前期以

面适当加垫片补偿处理。 提升业务技能为重点,后期向质量意识、责任心方面

清理分型面黏合物修整磕碰高点。 转移。

7

·8· 第 50 卷 第 期