Page 68 - 《橡塑技术与装备》2024年1期

P. 68

橡塑技术与装备 CHINA RUBBER/PLASTICS TECHNOLOGY AND EQUIPMENT

止工装下面定位用的调心滚子轴承内外圈装配松动。

(5)按照锥齿轮图纸设计的分锥角,通过调节支

撑螺栓(序号 9)带动固定块(序号 7)绕销轴(序号 5)

转动来实现分锥角。当分锥角为 0° 时,就可以配对检

查直齿圆柱齿轮。

(6)沿导轨移动支架(序号 6)使两个锥齿轮顺

利啮合在一起。

(7)锁死锁紧滑块(序号 3),使支架固定,防止

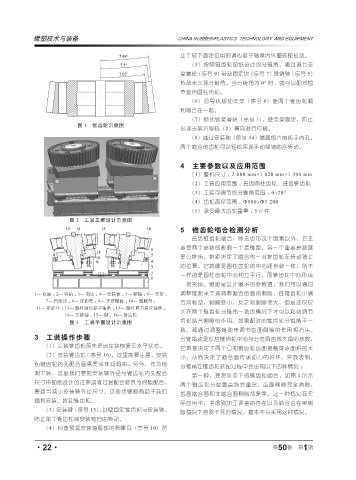

图 1 锥齿轮示意图

出现支架沿导轨(2)横向进行位移。

(8)通过安装轴(序号 14)端面的六角扳手内孔,

两个啮合的齿轮可以轻松实现手动绕轴啮合转动。

4 主要参数以及应用范围

(1)整机尺寸 : 2 000 mm×1 020 mm×1 300 mm

(2)工装应用范围 :直齿圆柱齿轮、直齿锥齿轮

(3)工装可调节的分锥角范围 : 0~20°

(4)齿轮直径范围 : Ф800~Ф1 200

(5)承受最大齿轮重量 : 5 t/ 件

图 2 工装三维设计示意图

5 锥齿轮啮合检测分析

直齿锥齿轮啮合,除去齿形这个因素以外,它主

要受两个参数的影响一个是锥距,另一个重要参数就

是分锥角。锥距决定了啮合的一对锥齿轮在转动轴上

的位置,它就像是圆柱齿轮的中心距参数一样,所不

一样的是圆柱齿轮中心相互平行,而锥齿轮中心形成

一定夹角。锥距是设计赋予的参数值,我们可以通过

1— 底座 ; 2— 导轨 ; 3— 滑块 ; 4— 安装板 ; 5— 销轴 ; 6— 支架 ; 调整锥距来实现调整啮合齿面的侧隙,往锥齿轮小端

7— 固定块 ; 8— 定距套 ; 9— 支撑螺栓 ; 10— 圆螺母 ; 方向移动,侧隙变小,反之则侧隙变大,但是这仅仅

11— 定距环 ; 12— 圆柱调心滚子轴承 ; 13— 圆柱推力滚子轴承 ;

实在两个锥齿轮分锥角一致的情况下才可以起到调节

14— 安装轴 ; 15— 键; 16— 锥齿轮

图 3 工装平面设计示意图 齿轮啮合侧隙的作用,如果配对的锥齿轮分锥角不一

致,那通过调整锥距来调节齿面侧隙的作用将消失。

3 工装操作步骤 分锥角就是反应锥齿轮中心与分度圆直线夹角的参数,

(1)安装锥齿轮前先把固定块恢复至水平状态。

它直接决定了两个已知锥齿轮齿面接触斑点面积的大

(2)安装锥齿轮 ( 序号 16)。这里需要注意,安装 小,从而决定了啮合面传递动力的好坏。实践表明,

前锥齿轮内孔配合面需要涂抹润滑油 ;另外,作为检

分锥角在锥齿轮装配过程中会出现以下四种情况 ;

测工装,这里我们要把安装轴外径与锥齿轮内孔配合

第一种,理想状态下的锥齿轮啮合,如图 4 所示

尺寸由图纸设计的过盈或者过渡配合修改为间隙配合,

两个锥齿轮分度圆直线会重合,齿面侧隙完全消除,

要适当减小安装轴外径尺寸。这些步骤都有助于我们

齿面啮合面和非啮合面侧隙都是零。这一种情况在实

顺利安装、拆卸锥齿轮。

际应用中,考虑到加工误差的存在以及啮合齿在零侧

(3)安装键(序号 15),以便固定锥齿轮与安装轴,

隙情况下容易卡死的情况,基本不会采用这种情况。

防止单个锥齿轮绕安装轴自由转动。

(4)检查预紧安装轴尾部的圆螺母(序号 10)防

1

·22· 第 50 卷 第 期