Page 129 - 《橡塑技术与装备》2024年1期

P. 129

产品与设计 张友新·挤出塑料造粒机头的结构优化设计

2.3 梯形储料槽 沉孔内,由聚四氟乙烯材质制成,由于聚四氟乙烯具

如图 1 所示中的 11 梯形储料槽能够使物料平稳地 有隔热和易清洁性能比较好,对于机头加热的热传导

进人储料槽对熔体进行缓冲受热,更进一步得到塑化。 具有很好的隔热效果,因此,可以保持从出风口出来

由于在梯形储料槽中部设有的分流器,使物料可沿着 的是冷风。其隔热吹风管的结构,在隔热吹风,的中

分流器的两侧至到梯形储料槽的底部,而设有的多个 心钻有一个进风孔 24,同时,还在隔热吹风管的垂直

进料孔,由于进料孔为圆形窄流道,物料进入时产生 方向加工一道出风槽,出风槽 23 长度与下部出料板开

必要的成型压力,从而增强了物料的剪切作用,使物 设的一道出风口相同,另外,在隔热吹风管的两端设

料进一步得到了塑化和密实,从而提升了产品质量。 有螺纹 25,一端设有的凸台 22 与隔热出风沉孔连接。

2.4 隔热出风沉孔 出风槽的出风角度,可以通过隔热吹风管一端设有的

如图 2 所示中的 18 隔热出风沉孔位于倾斜面下部 四方头 26 调节,风量的大小可以通过控制风机系统进

的出料板,也就是说,在倾斜面的下部出料板的厚度 行调节。

中开钻一条比较深的沉孔,同时,在下部出料板水平

面上设有一道出风口 17,出风口与出风槽 23 相匹配,

出风口和出风槽 23 的宽度为 2~5 mm,出风口为一条

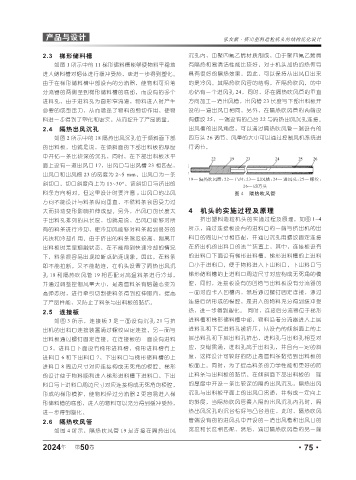

19— 隔热吹风管; 22— 凸台; 23— 出风槽; 24— 进风孔; 25— 螺纹;

斜切口,切口斜度向上为 15~30°,该斜切口与挤出的

26— 四方头

料条方向相对。但这里设计时要注意 ;出风口的出风 图 4 隔热吹风管

方向不能设计与料条纵向垂直,不然料条会因受力过

大而抖动变形影响拉伸成型。另外,出风口的长度大 4 机头的实施过程及原理

于出料孔排列的总长度,也就是说,出风口能够对所 挤出塑料造粒机头的实施过程及原理,如图 1~4

有的料条进行冷却,使冷却风能够对料条起到很好的 所示,通过连接板设有的进料口的一端与挤出机的出

托扶和冷却作用。由于挤出的料条温度较高,刚离开 料口的周边尺寸相匹配,并通过沉孔用螺纹固定连接

出料板时是呈熔融状态,在不能得到快速冷却的情况 在挤出机的出料口的法兰装置上,其中,连接板设有

下,料条很容易出现拉断或黏连现象。因此,在料条 的进料口下面设有梯形进料槽,梯形进料槽的上进料

即不能拉断,又不能黏连,在机头设置了隔热出风沉 口小于进料口,便于物料进入下出料口,下出料口与

孔 18 和隔热吹风管 19 相匹配对高温料条进行冷却, 梯形储料槽的上进料口周边尺寸对应构成无死角的模

并通过调整控制风量大小,是高温料条有熔融态变为 腔,同时,连接板设有的凹槽与出料板设有分流器的

高弹态时,进行牵引切割使料条得到拉伸取向,提高 一面对应卡入凹槽内,然后通过螺钉固定连接,通过

了产品性能,又防止了料条与出料板的黏结。 连接后所形成的模腔,是进入的物料充分得到缓冲受

2.5 连接板 热,进一步得到塑化。 同时,连接后分流器位于梯形

如图 3 所示,连接板 3 是一面设有沉孔 21 与挤 进料槽和梯形储料槽中部,物料沿着分流器进入上层

出机的出料口连接装置通过螺纹固定连接,另一面与 进料孔和下层进料孔被挤压,从设有的倾斜面上的上

出料板通过螺钉固定连接。在连接板的一面设有进料 层出料孔和下层出料孔挤出,进料孔与出料孔相互对

口 5,进料口下面设有梯形进料槽,梯形进料槽有上 应,交错贯通,进料孔高于出料孔,并且有一定的斜

进料口 6 和下出料口 7,下出料口与梯形储料槽的上 度,这样设计可较好的防止高温料条黏结到出料板的

进料口 8 周边尺寸对应连接构成无死角的模腔。梯形 板面上。同时,为了提高料条的力学性能和更好的防

的设计便于物料顺利进入梯形进料槽下进料口,下出 止料条与出料板的黏结。在倾斜面下部出料板的一端

料口与上进料口周边尺寸对应连接构成无死角的模腔, 的厚度中开设一条比较深的隔热出风沉孔,隔热出风

形成的梯形模腔,使物料经过分流器 2 更容易进入梯 沉孔与出料板平面上的出风口贯通,并构成一定向上

形储料槽的底部,进入的物料可以充分得到缓冲受热, 的斜度,当隔热吹风管套入隔热出风沉孔内孔时,隔

进一步得到塑化。 热出风沉孔的沉台恰好与凸台挡住,此时,隔热吹风

2.6 隔热吹风管 管端设有的的进风孔中开设的一道出风槽和出风口的

如图 4 所示,隔热吹风管 19 是连接在隔热出风 宽度和长度相匹配,然后,通过隔热吹风管的另一端

2024 第 50 卷 ·75·

年