Page 54 - 《橡塑技术与装备》2025年12期

P. 54

橡塑技术与装备

HINA R&P TECHNOLOGY AND EQUIPMENT

的机筒,其双孔的直线度、圆度、平行度以及平面垂

直度都能够精确控制在 0.02 mm 以内,双孔表面的粗

糙度更是达到了 Ra0.8 μm 以下的优质水平,完全符

合图纸要求的严格标准。

这一成果的取得,不仅标志着机筒零件在质量上

得到了显著提升,更重要的是,在加工效率方面也实

现了跨越式的提升。原先采用磨削方式加工一件机筒

内孔需要耗费长达 40 h 的时间,而现在采用精镗加工

方法,一节机筒双孔的加工时间仅需 4 h,加工时间

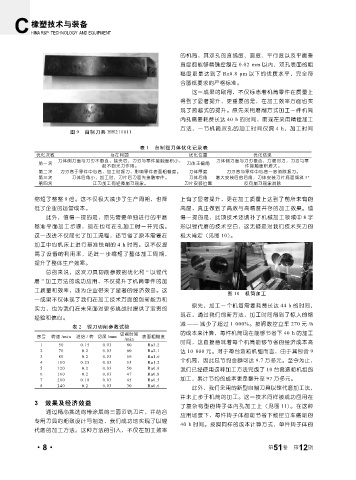

图 9 自制刀具 HH211011

表 1 自制镗刀体优化记录表

优化次数 存在问题 优化位置 优化结果

刀体侧刀面与刀刃不垂直,装夹后,刀刃与零件接触面积小, 刀体侧刀面与刀刃垂直,方便对刀,刀刃与零

第一次 刀体主偏角

起不到光刀作用。 件接触面积增大。

第二次 刀刃高于零件中心高,加工时振刀,影响零件表面粗糙度。 刀体厚度 刀刃高与零件中心高一致消除振刀。

第三次 刀体后角小,加工时,刀片后刀面先接触零件。 刀体后角 增大安装后的后角,刀体安装刀片底面倾斜 3°

第四次 正刀加工有轻微崩刀现象。 刀片安装位置 反向崩刀现象消除

缩短了整整 9 倍。这不仅极大减少了生产周期,也降 上有了显著提升,更在加工质量上达到了前所未有的

低了企业的运营成本。 高度,真正做到了高效与高精度并存的加工效果。值

此外,值得一提的是,原先需要单独进行的平磨 得一提的是,此项技术还填补了机械加工领域中 8 字

基准平面加工步骤,现在也可在孔加工时一并完成。 形以镗代磨的技术空白,这无疑是对我们技术实力的

这一改进不仅简化了加工流程,还节省了原本需要在 极大肯定(见图 10)。

加工中心机床上进行基准铣削的 4 h 时间。这不仅提

高了设备的利用率,还进一步缩短了整体加工周期,

提升了整体生产效率。

总的来说,这次刀具切削参数的优化和 “ 以镗代

磨 ” 加工方法的成功应用,不仅提升了机筒零件的加

工质量和效率,还为企业带来了显著的经济效益。这

图 10 机筒加工

一成果不仅体现了我们在加工技术方面的创新能力和

原先,加工一个机筒需要耗费长达 44 h 的时间,

实力,也为我们在未来面对更多挑战时提供了宝贵的

现在,通过我们的新方法,加工时间得到了惊人的缩

经验和信心。

减 —— 减少了超过 1 000%。按照数控立车 270 元 /h

表 2 镗刀切削参数试验

序号 转速 /min 进给 / 转 切深 /mm 切削时间 表面粗糙度 的成本来计算,每件机筒现在能够节省下 40 h 的加工

/min

1 50 0.15 0.03 80 Ra3.2 时间,这直接意味着每个机筒能够节省的经济成本高

2 70 0.2 0.03 60 Ra2.1 达 10 800 元。对于每台造粒机组而言,由于其包含 9

3 80 0.2 0.03 56 Ra1.6

4 100 0.25 0.03 53 Ra1.2 个机筒,因此总节约金额可达 9.7 万多元。至今为止,

5 120 0.2 0.03 50 Ra0.9 我们已经使用这种加工方法完成了 10 台套造粒机组的

6 160 0.2 0.03 47 Ra0.8

7 200 0.18 0.03 45 Ra0.5 加工,累计节约的成本更是攀升至 97 万多元。

8 240 0.2 0.03 30 Ra0.6

此外,我们采用的新型自制刀具以镗代磨加工法,

并未止步于机筒的加工。这一技术同样被成功应用在

3 效果及经济效益

了复杂构型的转子体内孔加工上(见图 11)。在这种

通过精心挑选的带涂层的三面刃铣刀片,并结合

应用场景下,每件转子体都能节省下数控立车磨削的

专用刀具的细致设计与制造,我们成功地实现了以镗

40 h 时间。按照同样的成本计算方式,单件转子体的

代磨的加工方法。这种方法的引入,不仅在加工效率

·8· 第 51 卷 第 12 期