Page 116 - 《橡塑技术与装备》2025年11期

P. 116

橡塑技术与装备

HINA R&P TECHNOLOGY AND EQUIPMENT

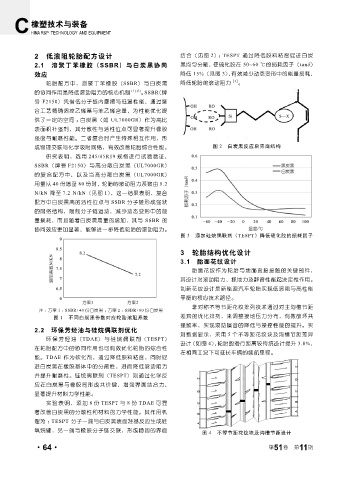

2 低滚阻轮胎配方设计 结合(见图 2); TESPT 通过降低胶料粘度促进白炭

2.1 溶聚丁苯橡胶(SSBR)与白炭黑协同 黑均匀分散,使硫化胶在 50~60 ℃的损耗因子(tanδ)

效应 降低 15%(见图 3),有效减少动态变形中的能量损耗,

轮胎配方中,溶聚丁苯橡胶(SSBR)与白炭黑 降低轮胎的滚动阻力 [2] 。

的协同作用是降低滚动阻力的核心机制 [1],[3] 。 SSBR (牌

号 F2150)凭借低分子链内摩擦与低温性能,通过聚

合工艺精确调控乙烯基与苯乙烯含量,为性能优化提

供了一定的空间 ;白炭黑(如 UL7000GR)作为高比

表面积补强剂,其分散性与活性位点可显著提升橡胶

强度与耐磨性能。二者复合时产生特殊相互作用,形

成物理交联与化学吸附网络,有效改善轮胎综合性能。 图 2 白炭黑反应后界面结构

研究表明,选用 245/45R19 规格进行试验验证,

SSBR(牌号 F2150)与高分散白炭黑(UL7000GR)

的复合配方中,以及当高分散白炭黑(UL7000GR)

用量从 40 份增至 80 份时,轮胎的滚动阻力系数由 8.2

N/kN 降至 7.2 N/kN(见图 1),这一结果表明,复合

配方中白炭黑高的活性位点与 SSBR 分子链形成强状

的网络结构,限制分子链运动,减少动态变形中的能

量损耗,而且随着白炭黑用量的增加,其与 SSBR 的

协同效应更加显著,能够进一步降低轮胎的滚动阻力。

图 3 添加硅烷偶联剂(TESPT)降低硫化胶的损耗因子

3 轮胎结构优化设计

3.1 胎面花纹设计

胎面花纹作为轮胎与地面直接接触的关键部件,

其设计对滚动阻力、抓地力及静音性能起决定性作用。

创新花纹设计是新能源汽车轮胎实现低滚阻与高性能

平衡的核心技术路径。

非对称不等节距花纹排列技术通过对主沟槽节距

注 :方案 1 : SSBR+40 份白炭黑 ;方案 2 : SSBR+80 份白炭黑

图 1 不同白炭黑份数对应轮胎滚阻系数 差异的优化排列,来调整接地压力分布,有效破坏共

振频率,实现滚动噪音的降低与操控性能的提升。实

2.2 环保芳烃油与硅烷偶联剂优化

测数据显示,采用 5 个不等距花纹块及沟槽节距差异

环保芳烃油(TDAE)与硅烷偶联剂(TESPT)

设计(如图 4),轮胎的滑行距离较传统设计提升 3.8%,

在轮胎配方中的协同作用也可有效优化轮胎的综合性

在相同工况下可延长车辆的续航里程。

能。TDAE 作为软化剂,通过降低胶料粘度,同时促

进白炭黑在橡胶基体中的分散性,进而降低滚动阻力

并提升耐磨性。硅烷偶联剂(TESPT)则通过化学反

应在白炭黑与橡胶间形成共价键,增强界面结合力,

显著提升材料力学性能。

实验表明,添加 8 份 TESPT 与 8 份 TDAE 可显

著改善白炭黑的分散性和材料的力学性能。其作用机

理为 : TESPT 分子一端与白炭黑表面羟基反应生成硅

氧烷键,另一端与橡胶分子链交联,形成稳固的界面

图 4 不等节距花纹块及沟槽节距设计

·64· 第 51 卷 第 11 期