Page 79 - 《橡塑技术与装备》2025年5期

P. 79

工艺与设备

PROCESS AND EQUIPMENTS

要兼顾多种功能的领域依然具有应用潜力 [6] 。 外壳不仅要具备足够的强度和韧性,还可能需要

1.1.2 关键选材考虑因素 一定的抗划伤、耐化学性以及长期使用可靠性。

(1)平整度与尺寸稳定性 (3)成本及大规模量产可行性

带触摸功能的显示屏外壳对翘曲度和变形量要求 在满足性能需求的前提下,材料的采购成本和加

极高,需要选用热稳定性好、收缩率小的材料,以减 工效率同样影响产品的市场竞争力,需要结合企业自

小制件在冷却过程中出现的体积收缩差异。 身定位和终端市场需求进行综合平衡。

(2)表面质量与光学要求 1.2 选用材料对比分析

在高端电子消费品或车载显示等应用领域,外壳 将常见的 PC、ABS、PC+ABS 合金以及改性

的外观美观度、光泽度以及光学性能(若为透明或半 PC/ABS 在性能、工艺难度以及成本等方面进行对比,

透明设计)均需达到较高水平。因此材料应具备良好 见表 1 所示。此处对比参数基于常规商用等级材料的

的熔接痕自愈性,易于后期喷涂或表面处理。 平均值,实际选材应参考具体生产牌号数据及供应商

(3)力学性能与耐用性 测试报告。

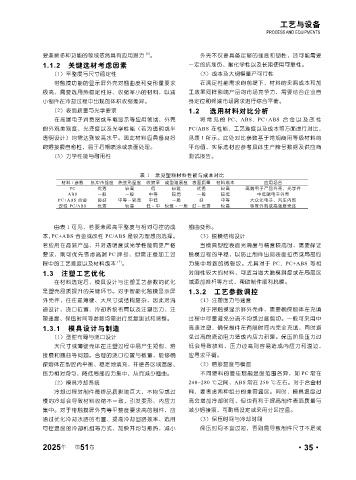

表 1 常见塑料材料性能与成本对比

材料 / 参数 抗冲击强度 热变形温度 收缩率 成型难易度 表面质量 材料成本 应用场合

PC 优秀 较高 低 较难 优秀 较高 高端电子产品外壳、光学件

ABS 一般 一般 中等 较易 一般 较低 中低端电子外壳

PC+ABS 合金 良好 中等 ~ 较高 中低 一般 好 中等 大众化电子、汽车内饰

改性 PC/ABS 优秀 较高 低 ~ 中 较难 ~ 一般 好 ~ 优秀 较高 特殊外观或高强度壳体

由表 1 可见,若要兼顾高平整度与相对可控的成 翘曲变形。

本, PC+ABS 合金或改性 PC/ABS 是较为理想的选择。 (3)脱模结构设计

若应用在高端产品,并对透明度或光学性能有更严格 当模具型腔表面光滑度与精度较高时,需要保证

要求,则可优先考虑高端 PC 牌号,但需注意加工过 脱模过程的平稳,以防止制件出现表面拉伤或局部应

程中的工艺难度以及材料成本 [7] 。 力集中导致的微裂纹。尤其对于 PC、PC+ABS 等相

1.3 注塑工艺优化 对刚性较大的材料,可适当增大脱模斜度或在局部区

在材料选定后,模具设计与注塑工艺参数的优化 域添加推杆等方式,帮助制件顺利脱模。

是塑壳品质提升的关键环节。对于智能化触摸显示屏 1.3.2 工艺参数调控

外壳件,往往是薄壁、大尺寸或结构复杂,因此对流 (1)注塑压力与速度

道设计、浇口位置、冷却系统布局以及注塑压力、注 对于带触摸显示屏外壳件,需要确保熔体在充填

塑速度、保压时间等参数均需进行反复测试和调整。 过程中尽量避免分流不均或过度剪切。一般可采用中

1.3.1 模具设计与制造 高速注塑,确保制件在有限时间内完全充填,同时避

(1)型腔布局与浇口设计 免过高的流动阻力造成内应力积聚。保压阶段压力过

大尺寸或薄壁壳体在注塑过程中易产生短射、熔 低会导致缺料,压力过高则容易造成内应力和溢边,

接痕和翘曲等问题。合理的浇口位置与数量,能够确 应寻求平衡。

保熔体在型腔内平衡、稳定地填充,并使各区域温度、 (2)熔胶温度与模温

压力相对均匀,降低局部应力集中,从而减少翘曲。 不同塑料的最佳熔融温度范围各异,如 PC 常在

(2)模具冷却系统 240~280 ℃之间,ABS 常在 250 ℃左右。对于合金材

冷却过程对制件最终品质影响巨大,不均匀或过 料,要考虑两种组分的兼容温区。同时,模具温度过

慢的冷却会导致材料收缩不一致,引发变形、内应力 高会增加冷却时间,但也有利于提高制件表面质量与

集中。对于带触摸屏外壳等平整度要求高的制件,应 减少熔接痕,可酌情设定或采用分区控温。

通过优化冷却水路的布置、提高冷却回路效率、选用 (3)保压时间与冷却时间

可控温度的冷却机组等方式,加快并均匀散热,减小 保压时间不宜过短,否则易导致制件尺寸不足或

年

2025 第 51 卷 ·35·