Page 108 - 《橡塑技术与装备》2024年11期

P. 108

橡塑技术与装备 CHINA RUBBER/PLASTICS TECHNOLOGY AND EQUIPMENT

系变形,但在考虑加工精度、装配精度等多重因素后, 大型机组油路设计来说,可以引入计算流体动力学仿

经典理论的计算结果就需要进一步的完善。 真软件,对润滑油管路进行优化设计,以得到精确的

1.3 非对称式扭矩分配方案 流量分配结果。

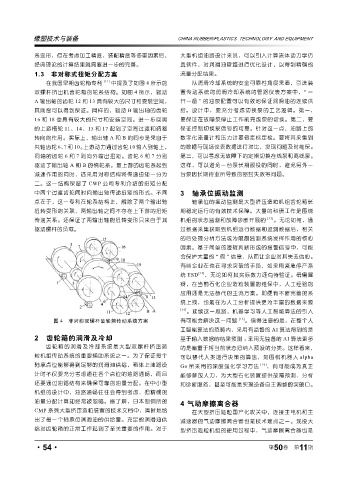

在我国早期齿轮箱专利 [11] 中提及了如图 4 所示的 从润滑冷却系统的安全可靠性角度来看,引进装

双螺杆挤出机齿轮箱的轮系结构。如图 4 所示,驱动 置传动系统的润滑冷却系统的管路仪表方案中,“ 一

A 输出轴的齿轮 12 和 13 具有较大的尺寸和安装空间, 开一备 ” 的油泵配置可以有效地保证润滑油的连续供

其刚度可以得到保证。同样的,驱动 B 输出轴的齿轮 给。设计中,要充分考虑切换泵的工艺逻辑。第一,

16 和 18 也具有较大的尺寸和安装空间。进一步回溯 要保证在故障泵停止工作前完成泵的切换。第二,要

的上游惰轮 11、14、15 和 17 起到了空间过渡和调整 保证控制切换泵信号的可靠。针对这一点,油路上的

转向的作用。实际上,输出轴 A 和 B 的同步是来自于 数字化流量计和压力计要做定标定检。要将其采集到

共轴齿轮 6、 7 和 10。上游动力通过齿轮 10 输入到轴上, 的数据与现场仪表数据进行对比,发现问题及时维保。

同轴的齿轮 6 和 7 则向外输出扭矩。齿轮 6 和 7 分别 第三,可以考虑无故障下的定期切换在线泵和离线泵。

驱动了输出轴 A 和 B 的惰轮系。最上游的齿轮系起到 这样,可以避免一台泵长期服役的同时,避免另外一

减速作用的同时,还采用对称结构将传递扭矩一分为 台泵因长期待业所导致的密封失效等问题。

二。这一结构保留了 CWP 公司专利介绍的扭矩分配

中两个过渡齿轮同时向输出轴传递扭矩的形式。不同 3 轴承位振动监测

点在于,这一专利在轮系结构上,解除了两个输出轴 轴承位的振动监测是大型挤压造粒机组齿轮箱长

扭转变形的关联,两输出轴之间不存在上下游的扭矩 期稳定运行的有效技术保障。大量的科研工作是围绕

传递关系。还保证了两输出轴的扭转变形只来自于其 机组的状态监测和故障诊断开展的 [12] 。无论如何,通

驱动螺杆的负载。 过数据采集获取到机组运行数据和监测数据后,相关

的后处理分析方法成为限制监测系统发挥作用的核心

因素。基于简单的逻辑判断形成的报警信号中,可能

会保护大量的 “ 假 ” 信息,从而让企业对其失去信心。

有些企业在也在寻求突破的手段,如采用紧急停产系

统 ESD [13] ,无论如何其实际效力还有待验证。毋庸置

疑,在当前石化企业造粒装置的维保中,人工经验的

应用还是无法替代的主流方案。即便有不断完善的系

统上线,也是在为人工分析提供更为丰富的数据来源

[14]

。延续这一思路,机器学习等人工智能算法的引入

图 4 非对称双螺杆齿轮箱传动系统方案 有可能会解决这一问题 [15] 。值得注意的是,在整个人

工智能算法的范畴内,采用有监督的 AI 算法得到的是

2 齿轮箱的润滑及冷却 基于输入数据的结果预测 ;采用无监督的 AI 算法更多

齿轮箱的润滑及冷却系统是大型双螺杆挤压造 的是偏重于将当前状态归纳入预设的分类。这样看来,

粒机组传动系统的重要辅助系统之一。为了保证每个 可以替代人类进行决策的算法,如围棋机器人 alpha

轴承点位能够得到足够的润滑油供给,箱体上油路设 Go 所采用的深度强化学习方法 [16] ,有可能成为真正

计时不仅要充分考虑通往各个点位的油路通畅,而且 能够解放人力,为大型石化装置提供故障预测、分析

还要通过油路结构来确保可靠的油量分配。在中小型 和诊断服务,甚至可能是实现设备自主调整的突破口。

机组的设计中,油路通畅往往会得到考虑,但精确的

油量分配计算却经常被忽略。据了解,日本制钢所的

4 气动摩擦离合器

CMP 系列大型挤压造粒装置的技术文档中,清晰地给 在大型挤压造粒国产化攻关中,连接主电机和主

出了每一个轴承位润滑油的供给量。充足的润滑油供 减速器的气动摩擦离合器也是技术难点之一。现役大

给对齿轮箱的正常工作起到了至关重要的作用。对于 型挤压造粒机组的使用过程中,气动摩擦离合器也是

·54· 第 50 卷 第 11 期