Page 77 - 《橡塑技术与装备》2024年1期

P. 77

工艺与设备 栾升国 等·炭黑及粉料智能称量控制方法

炭黑及粉料智能称量控制方法

栾升国,章海龙,叶峰

( 杭州中策清泉实业有限公司,浙江 杭州 311404)

摘要 : 本文介绍了一种炭黑及粉料的智能称量控制方法,通过升级原有的称量控制工艺及控制程序,在不增加硬件改造费用

的前提下,可以简化参数维护工作量,提高智能称量能力,极大的提高炭黑及粉料的称量合格率水平。

关键词 : 称量超时 ;称量超差 ;点动称量 ;智能称量 ; 1S 落料估算值

中图分类号 : TQ330.493 文章编号 : 1009-797X(2024)01-0031-07

文献标识码 : B DOI:10.13520/j.cnki.rpte.2024.01.007

现代橡胶轮胎工业领域中,密炼机上辅机自动控

制系统在实际生产过程中的使用已经非常普遍。一般

情况下,上辅机系统主要负责各种物料,如胶料、炭黑、

粉料、油料、小料的称量、准备,并控制密炼机进行

自动密炼生产。

上辅机系统在进行炭黑、粉料称量过程中,由于

各种干预因素(如有炭黑输送的日罐内残余空气的影

响,秤斗呼吸滤袋堵塞,平台振动,物料潮湿、结块,

称量参数设置不合理等)的影响,经常会出现称量超

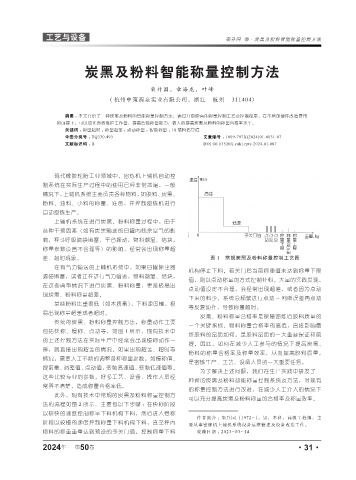

差、超时现象。 图 1 常规炭黑及粉料称量控制工艺图

在有气力输送的上辅机系统中,如果日罐除尘器

机构停止下料。若关门后当前称重值未达到称量下限

滤袋堵塞,或者正在进行气力输送,物料潮湿、结块,

值,则以点动称量的方式控制补料。大量的实践发现,

在这些典型情况下进行炭黑、粉料称量,更是极易出

点动值设定不合理,会经常出现超差,或者因为点动

现炭黑、粉料称量超差。

下来的料少,系统会频繁进行点动 - 判断误差再点动

某些粉料比重很低(如木质素),下料速度慢,极

等反复动作,导致称量超时。

易出现称量超差或者超时。

炭黑、粉料称量合格率是保障密炼后胶料质量的

传统的炭黑、粉料称量控制方法,称量动作主要

一个关键指标。物料称量合格率的高低,直接影响最

包括快称、慢称、点动等,如图 1 所示,现有技术中

终胶料的品质如何,是胶料品质的一大重要保证和前

的上述控制方法在实际生产中经常会出现慢称动作一

提。因此,如何在减少人工参与的情况下提高炭黑、

停,就直接出现超差的情况。如果出现超差、超时等

粉料的称量合格率及称量效率,从而提高胶料质量,

情况,需要人工不断的调整各种称量参数,如慢称值、

是密炼生产、工艺、设备人员的一大重要任务。

提前量、调整值、点动值,变频高速值、变频低速值等。

为了解决上述问题,我们在生产实践中研发了一

这些比较专业的参数,好多工艺、设备、操作人员经

种新的炭黑及粉料智能称量控制系统及方法,对现有

常弄不清楚,造成称量合格率低。

的称量控制方法进行改进,在减少人工介入的情况下

此外,现有技术中常规的炭黑及粉料称量控制方

可以充分提高炭黑及粉料称量的合格率及称量效率。

法的流程如图 2 所示,主要包以下步骤 :在快称阶段

以较快的速度控制称量下料机构下料,然后进入慢称

作者简介 :栾升国(1972-),男,本科,高级工程师,主

阶段以较慢的速度控制称量下料机构下料,直至秤内 要从事密炼机上辅机系统设备运维管理及设备改造工作。

物料的称重重量达到预设的予关门值,控制称量下料 收稿日期 :2023-03-14

年

2024 第 50 卷 ·31·