Page 114 - 《橡塑技术与装备》2024年6期

P. 114

橡塑技术与装备 CHINA RUBBER/PLASTICS TECHNOLOGY AND EQUIPMENT

图 1 加工坐标系设定

依次在 “ 刀具号、补偿寄存器、刀具补偿寄存器 ” 中

图 2 刀路轨迹

都输入 “1”, 点击确定完成刀具创建。

2.4 设定 “WORKPIECE”

双击 “WORKPIECE” 进入 WORKPIECE 设 置,

点击 “ 指定部件 ” 一栏中的实体按纽,选择建立的方

块实体,点击 “ 指定毛坯 ” 一栏中的实线按纽,点

击选择 “ 部件的偏置 ” 在 “ 偏置 ” 中输入 “5”,完成

WROKPIECE 设置,以偏于后续进行实体模拟观察。

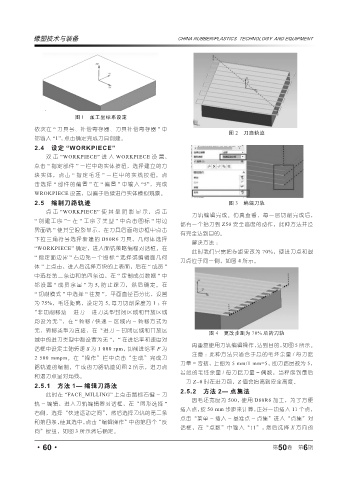

2.5 编制刀路轨迹 图 3 编辑刀轨

点击 “WORKPIECE” 使其呈阴影显示,点击

刀轨编辑完成。仿真查看,每一层切削完成后,

“ 创建工序 ”-在 “ 工序子类型 ” 中点击图标 “ 带边

都有一个抬刀到 Z50 安全高度的动作,此种方法并没

界面铣 ” 使其呈限影显示,在刀具后面的边框中点击

有完全达到目的。

下拉三角符号选择新建的 D80R6 刀具,几何体选择

解决方法 :

“WORKPIECE” 确定,进入面铣策略编程对话框。在

此时我们只需把步距更改为 70%,使进刀点和退

“ 指定面边界 ” 右边第一个图标 “ 选择或编辑面几何

刀点位于同一侧,如图 4 所示。

体 ” 上点击,进入后选择方块的上表面,后在 “ 成员 ”

中选择第二条边和第四条边,在 “ 定制成员数据 ” 中

都 设 置 “ 成 员 余 量 ” 为 5, 防 止 踩 刀, 然 后 确 定。 在

“ 切削模式 ” 中选择 “ 往复 ”,平面直径百分比,设置

为 75%,毛坯距离,设定为 5, 每刀切削深度为 1 ;在

“非切削移动 - 进刀 - 进刀类型封闭区域和开放区域

均设为无 ”,在 “ 转移 / 快速 - 区域内 - 转移方式为

无,转移类型为直接,在“进刀 - 封闭区域和开放区

图 4 更改步距为 70% 后的刀轨

域中的进刀类型中都设置为无 ”,“ 在进给率和速度对

再重复使用刀轨编辑操作,达到目的,如图 5 所示。

话框中设定主轴转速 S 为 1 000 rpm, 切削进给率 F 为

注意 :此种方法只适合于总的毛坯余量 / 每刀吃

2 500 mmpm。在“操作”栏中点击“生成”完成刀

刀量 = 奇数,上图为 5 mm/1 mm=5, 即刀路层数为 5,

路轨迹的编制。生成的刀路轨迹如图 2 所示,进刀点

若总的毛坯余量 / 每刀吃刀量 = 偶数,当程序到最后

和退刀点呈对角线。

一刀 Z=0 时在进刀前,Z 值会抬高到安全高度。

2.5.1 方法 1— 编辑刀路法

2.5.2 方法 2— 点集法

此时在 “FACE_MILLING” 上点击鼠标右键 - 刀

因毛坯宽度为 500, 使用 D80R6 加工,为了方便

轨 - 编辑,进入刀轨编辑器对话框,在“图形选择 ”

插入点,按 50 mm 步距来计算,正好一边插入 11 个点,

右侧,选择“快速运动之间”,然后选择刀轨的第二条

点击“菜单 - 插入 - 基准点 - 点集”进入“点集”对

和第四条,使其选中,点击“编辑操作”中的第四个“反

话框,在“点数”中输入“11”, 然后选择 X 方向的

向”按纽,如图 3 所示然后确定。

6

·60· 第 50 卷 第 期