Page 82 - 《橡塑技术与装备》2025年6期

P. 82

橡塑技术与装备

HINA R&P TECHNOLOGY AND EQUIPMENT

旋角为 27°,短棱螺旋角为 43°,长短棱之比为 1.9。 了耐磨和防腐性。

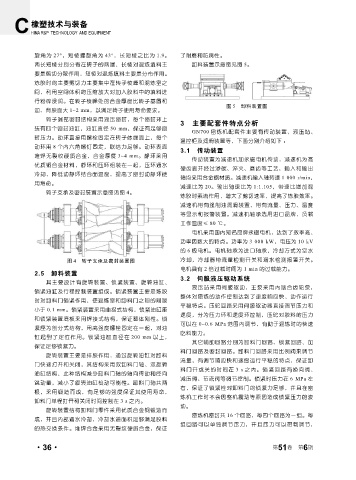

两长短棱分别分布在转子的两端,长棱对混炼填料主 卸料装置示意图见图 5。

要是剪切分散作用,短棱对混炼填料主要是分布作用。

炼胶时的主要剪切力主要集中在转子棱峰和混炼室之

间,利用空间体积的压缩放大对加入胶料中的填料进

行粉碎浸润。在转子棱峰处的合金厚度比转子基圆和

图 5 卸料装置图

迎、背胶面大 1~2 mm,以满足转子使用寿命要求。

转子端部密封结构采用液压密封,每个密封环上

3 主要配套件特点分析

装有四个密封油缸,油缸直径 50 mm,保证有足够密

GN700 密炼机配套件主要有传动装置、液压站、

封压力。动环直接用螺栓固定在转子体端面上,每个

温控柜及润滑装置等,下面分别介绍如下 :

动环用 8 个内六角螺钉固定,联结力足够。动环表面

3.1 传动装置

堆焊无裂纹硬质合金,合金厚度 3~4 mm。静环采用

传动装置为减速机加永磁电机传动,减速机为高

优质铜合金材料,静环和压环组装在一起,压环通水

硬齿面并经过渗碳、淬火、磨齿等工艺,输入和输出

冷却,降低动静环结合面温度,提高了密封动静环使

轴均采用合金钢材质。减速机输入轴转速 1 000 r/min,

用寿命。

减速比为 20。输出轴速比为 1:1.105,带速比增加混

转子支承及密封装置示意图见图 4。

炼胶时紊流作用,增大了剪切速率,提高了炼胶效率。

减速机带有强制油润滑装置,带有流量、压力、温度

等显示和报警装置。减速机轴承选用进口品牌,负载

工作温度≤ 80 ℃。

电机采用国内知名品牌永磁电机,达到了效率高、

功率因数大的特点。功率为 3 000 kW,电压为 10 kV

的 6 极电机。电机轴承为进口轴承,冷却方式为空水

图 4 转子支承及密封装置图 冷却,冷却器带流量检测开关和漏水检测报警开关。

电机具有 2 倍过载时间为 1 min 的过载能力。

2.5 卸料装置

3.2 伺服液压驱动系统

其主要设计有旋转装置、锁紧装置、旋转油缸、

液压站采用伺服驱动,主泵采用内啮合齿轮泵,

锁紧油缸及行程控制装置组成。锁紧装置主要是炼胶

整体对密炼的动作控制达到了速度响应快、动作运行

时对卸料门锁紧作用,使混炼室和卸料门之间的间隙

平稳特点。压砣回路采用伺服驱动器直接调节压力和

小于 0.1 mm。锁紧装置采用曲拐式结构,锁紧油缸座

速度,分为压力环和速度环控制,压砣对胶料的压力

和锁紧装置底板采用焊接式结构,保证整体刚性。锁

可以在 0~0.6 MPa 范围内调节,有助于混炼时的快速

紧座为剖分式结构,用高强度螺栓固定在一起,对油

吃料能力。

缸起到了定位作用。锁紧油缸直径在 200 mm 以上,

其它辅助回路分别为卸料门回路、锁紧回路、加

保证足够锁紧力。

料门回路及密封回路。卸料门回路采用比例阀来调节

旋转装置主要是排胶作用,通过旋转油缸对卸料

流量,有调节响应快和速度运行平稳的特点,保证卸

门快速打开和关闭,其结构采用双卸料门轴、双旋转

料门开或关的时间在 3 s 之内。锁紧回路有换向阀、

油缸结构,此种结构减少卸料门轴的轴向传动和径向

减压阀、节流阀等调节控制。锁紧时压力在 6 MPa 左

跳动量,减小了旋转油缸松动可能性。卸料门轴共两

右,保证了锁紧栓对卸料门的锁紧力足够,并且在密

根,采用锻造而成,有足够的强度保证其使用寿命,

炼机工作时不会因整机震动等原因造成锁紧压力的波

卸料门单程打开和关闭时间控制在 3 s 之内。

动。

旋转装置结构卸料门零件采用优质合金钢锻造而

密炼机密封共 16 个回路,每四个回路为一组。每

成,并且内部通水冷却,冷却水道面积足够满足胶料

组回路可以单独调节压力,并且压力可以带载调节,

的热交换条件。堆焊合金采用无裂纹硬质合金,保证

6

·36· 第 51 卷 第 期