Page 81 - 《橡塑技术与装备》2025年6期

P. 81

工艺与设备

PROCESS AND EQUIPMENTS

2.3 混炼装置

其结构设计主要由混炼室、轴承支架、底板、长

耐磨板及短耐磨板组成。混炼室内套采用低合金高强

度合金钢材料锻造而成,内表面堆焊高碳高铬的无裂

纹硬质耐磨合金。混炼室内套通水冷却,冷却水道直

径 45 mm,冷却面积增大,保证了炼胶时温度控制效

果。混炼室整体强度和刚度加强,固定内套板材采用

优质钢焊接,并设计有厚度足够的加强筋,保证了混

图 1 加料装置图 炼室的整体稳定性。

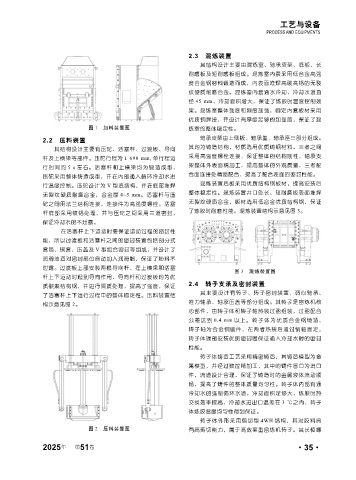

2.2 压料装置 轴承支架由上侧板、轴承盖、轴承座三部分组成。

其均为铸造结构,材质选用优质铸钢材料,三者之间

其结构设计主要有压砣、活塞杆、过渡板、导向

杆及上横梁等部件。压砣行程为 1 690 mm, 单行程运 采用高强度螺栓连接,保证整体的结构刚性,轴承支

行时间约 5 s 左右。活塞杆和上横梁均为锻造成型, 架整体外表面精加工,提高整体的外观质量,三者配

合面连接处精密配合,提高了配合表面的密封性能。

压砣采用整体铸造成型,并在内部通入循环冷却水进

混炼装置底板采用优质结构钢板材,提高安装后

行温度控制。压砣设计为 V 型底结构,并在底部堆焊

无裂纹硬质耐磨合金,合金厚 4~5 mm。活塞杆与压 整体稳定性。混炼装置井口处长、短耐磨板表面堆焊

无裂纹硬质合金,板材选用低合金优质结构钢,保证

砣之间用法兰结构连接,连接件为高强度螺栓。活塞

了炼胶时耐磨性能。混炼装置结构示意见图 3。

杆底部采用镀铬处理,并与压砣之间采用三道密封,

保证冷却水的不泄露。

在活塞杆上下运动时要保证运动过程的密封性

能,所以过渡板和活塞杆之间的密封装置包括剖分式

套筒、铜套、压盖及 V 型组合密封等组成,并设计了

润滑油道对密封部位自动加入润滑脂,保证了粉料不

泄露。过渡板上部安装两根导向杆,在上横梁和活塞

图 3 混炼装置图

杆上下运动时起到导向作用,导向杆和过渡板均为优

质碳素结构钢,并进行调质处理,提高了强度,保证 2.4 转子支承及密封装置

其主要设计有转子、转子密封装置、调心轴承、

了活塞杆上下运行过程中的整体稳定性。压料装置结

推力轴承、轴承压盖等部分组成。其转子是密炼机核

构示意见图 2。

心部件,由转子体和转子轴热装过盈组装,过盈配合

公差达到 0.4 mm 以上。转子体为优质合金钢铸造,

转子轴为合金钢锻件,在两者热装后通过销轴固定,

转子体端部安装优质密封圈保证通入冷却水时的密封

性能。

转子体铸造工艺采用精密铸造,其铸造模型为金

属模型,并经过数控精加工,其中的铸件冒口为进口

件,流道设计合理,保证了铸造时的金属液体流动顺

畅,提高了铸件的整体质量均匀性。转子体内部有通

冷却水的强制循环水道,冷却面积足够大,炼胶时热

交换效率提高,冷却水进出口温差在 3 ℃之内,转子

体炼胶温度均匀性得到保证。

转子体外形采用剪切型 4WH 结构,其对胶料具

图 2 压料装置图 有高剪切能力,属于高效率型密炼机转子。其长棱螺

年

2025 第 51 卷 ·35·