Page 49 - 《橡塑技术与装备》2025年5期

P. 49

综述与专论

SPECIAL AND COMPREHENSIVE REVIEW

和工艺条件的优化,制品的力学性能可以接近 GMT 传统螺杆因前后螺槽压力变化导致玻纤剧烈折损。

制品。另外还有成型周期短、制品没有边角废料、回 原理要求螺杆结构分段构型 + 波浪状分散设计,

收方便等优点。 引入强制挤压原理,利用波浪状形成体积脉动捏合作

在线配混要求高分子物料在完全熔融的状态中配 用,更快更好的传质传热,实现聚合物的可控降解,

混入硬材料玻璃纤维,对于纤维的分散性有较高的要 从而少用或不用增容剂的情况下提高聚合物 / 长玻纤

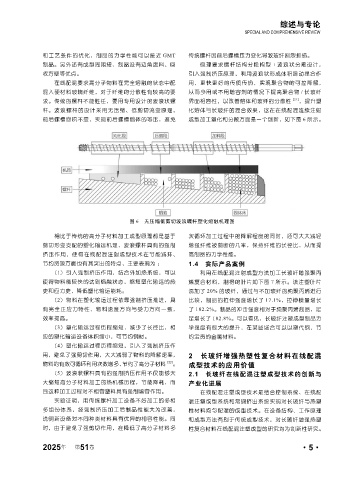

求。传统的螺杆不能胜任,要用专用设计的波浪状螺 界面相容性,以改善熔体和玻纤的分散性 [21] ,提升塑

杆。波浪螺杆的设计采用无压缩、低剪切流变原理, 化熔体与长玻纤的混合效果,这在在线配混连续注射

前后螺槽容积不变,实现前后螺槽熔体的等压,避免 成型加工塑化和分散方面是一个创新,如下图 6 所示。

图 6 无压缩低剪切波浪螺杆塑化熔融机理图

相比于传统的高分子材料加工成型原理都是基于 次循环加工过程中的降解程度的同时,还可大大减轻

剪切形变支配的塑化输运机理,波浪螺杆具有的强制 增强纤维被剪断的几率,保持纤维的长径比,从而提

挤压作用,使得在线配混注射成型技术在节能减排、 高制品的力学性能。

节约资源方面也有其突出的特点,主要表现为 : 1.4 实际产品案例

(1)引入强制挤压作用,结合外加热系统,可以 利用在线配混注射成型方法加工长玻纤增强聚丙

使得物料能较快的达到熔融状态,缩短塑化输运的热 烯复合材料,制得的叶片如下图 7 所示。该注塑叶片

史和应力史,降低塑化输运能耗。 添加了 20% 的玻纤,通过与不加玻纤的纯聚丙烯进行

(2)物料在塑化输运过程依靠强制挤压推进,具 比较,制品的拉伸强度增长了 17.1%,拉伸模量增长

有完全正应力特性,物料速度方向与受力方向一致, 了 182.2%。制品的冲击强度相对于纯聚丙烯制品,足

效率提高。 足增长了 182.8%。可以看见,长玻纤注塑成型制品力

(3)塑化输运过程历程缩短,减少了长径比,相 学强度有很大的提升,在某些场合可以以塑代钢,节

应的塑化输运设备体积缩小,可节约钢材。 约宝贵的金属材料。

(4)塑化输运过程历程缩短,引入了强制挤压作

用,避免了强剪切作用,大大减弱了物料的降解速率, 2 长玻纤增强热塑性复合材料在线配混

物料的有效可循环利用次数增多,节约了高分子材料 [22] 。 成型技术的应用价值

(5)波浪状螺杆具有的强制挤压作用不仅能够大 2.1 长玻纤在线配混注塑成型技术的创新与

大缩短高分子材料加工的热机械历程,节能降耗,而 产业化进展

且这种加工过程对不相容塑料具有强制增容作用。 在线配混注塑成型技术是结合控制系统、在线配

实验证明,用传统螺杆加工设备不好加工的多相 混注塑成型系统和常规挤出系统实现对长玻纤与热塑

多组份体系,经强制挤压加工后制品性能大为改善, 性材料均匀配混的成型技术。在设备结构、工作原理

说明新设备对不同种类材料具有优异的相容性能。同 和成型方法有别于传统成型技术,对长玻纤增强热塑

时,由于避免了强剪切作用,在降低了高分子材料多 性复合材料在线配混注塑成型的研究均为创新性研究。

2025 第 51 卷 ·5·

年