Page 108 - 《橡塑技术与装备》2025年5期

P. 108

橡塑技术与装备

HINA R&P TECHNOLOGY AND EQUIPMENT

保证外观不出现缩印的情况下,可适当增加筋位厚度 2 模具设计及模流分析

来保证强度,同时如图 4 考虑增加更多四条筋位来增 模具设计采用传统二板模结构,一模四穴,考虑

加强度,中间圆柱壁厚也厚,这样首先从产品设计角 外观问题,选择潜伏浇口进胶,这样在产品外观面不

度来保证强度。 会留下浇口痕迹,而且潜伏浇口脱模顶出时浇口自动

切断,不用人工修剪浇口,节约成本和时间。顶出采

用产品外圆端面均匀布置的四个顶杆顶出,这样顶出

平稳可靠,为保证模具温度平衡和成型周期,在产品

周围均匀布置冷却水路,这样的模具设计在量产中模

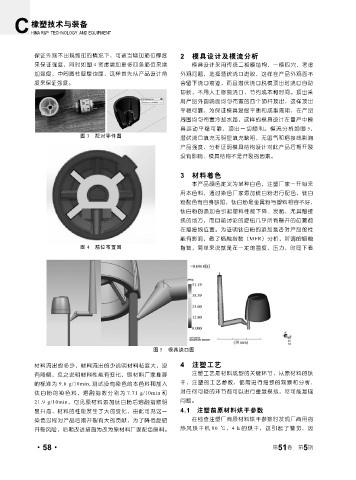

具运动平稳可靠,顶出一切顺利。模流分析如图 5,

图 3 配对零件图 潜伏浇口填充无明显填充缺陷,无困气和熔接线影响

产品强度,分析证明模具结构设计对此产品后期开裂

没有影响,模具结构不是开裂的因素。

3 材料着色

本产品颜色定义为某种白色,注塑厂家一开始采

用本色料,通过染色厂家添加钛白粉进行配色,钛白

粉配色有自身缺陷,钛白粉是金属粉与塑料相容不好,

钛白粉的添加会引起塑料性能下降、发脆,尤其熔接

线的地方,而目前讨论的旋钮几乎所有裂开的位置都

在熔接线位置。为证明钛白粉的添加是否对产品的性

能有影响,做了熔融指数(MFR)分析,所谓的熔融

图 4 筋位布置图 指数,简单来说就是在一定的温度,压力,时间下看

图 5 模具浇口图

材料流出的多少,材料流出的少说明材料粘度大,没 4 注塑工艺

有降解,反之说明材料性能有变化,原材料厂家推荐 注塑工艺是材料成型的关键环节,从原材料的烘

的标准为 9.6 g/10min, 测试没有染色的本色料和加入 干,注塑的工艺参数,都需进行细致的观察和分析,

钛白粉的染色料,熔融指数分别为 7.71 g/10min 和 对任何可疑的环节都可以进行重复模拟,尽可能复现

21.9 g/10min,可见原材料添加钛白粉后熔融指数明 问题。

显升高,材料的性能发生了大的变化,由此可见这一 4.1 注塑前原材料烘干参数

染色过程对产品后期开裂有大的贡献,为了降低旋钮 在检查注塑厂商原材料烘干参数时发现厂商用的

开裂风险,后期改进措施为改为原材料厂家配色原料。 热风 烘 干机 80 ℃,4 h 的烘 干, 这引 起了 警 觉,因

5

·58· 第 51 卷 第 期