电动汽车胎面研发:使用硅烷封端二烯树脂提高(高天然橡胶添加量)胶料的附着力

- 来源:《Rubber World》No.9/2023

- 浏览数:878

- 发布时间:2024-05-24

- 分享到:

为电动汽车(EV)研发轮胎胎面配方是一项独特的挑战。瞬时高扭矩和车辆动力学要求轮胎具有高附着性能,而车主对电池寿命和续航里程的期望凸显了对极低滚动阻力胶料的求。此外,车辆重量和新的环境压力增加了对提高耐用性和耐磨性的需求。

Cray Valley公司研发的硅烷发泡聚丁二烯树脂是一种功能性添加剂,旨在帮助管理新型电动汽车轮胎的性能平衡。先前的工作已经证明了二氧化硅/硅烷填料体系和硅烷功能树脂之间的独特相互作用机制,以及对附着力指标的影响,并确定了双官能团放置对实现胶料性能最佳平衡的重要性。增加填料用量是尝试管理附着力/抗剥落性/耐磨性能平衡的一种配方策略。最近的研究已经探索了硅烷封端的聚(二烯)树脂如何减少填料-填料的网络化,即使在二氧化硅填料体积分数提高的情况下也是如此。

天然橡胶(NR)正越来越广泛地被用于电动汽车配件的乘用车轮胎,因为它的加入可以为许多性能需求提供解决方案。据报道,NR与合成弹性体的共混物可以提高拉伸性能和耐磨性,提高轮胎的耐久性。NR与聚丁二烯橡胶(BR)或溶液型聚苯乙烯共聚丁二烯橡胶(SSBR)不相容,导致在弹性体混合物中形成NR的离散相。这种多相结构可能是胶料撕裂性能改善的原因。最后,在复合材料中添加NR是增加轮胎耐久性的相对简单而昂贵的方法。然而,添加NR并不是万能的。弹性体的低Tg对附着力性能产生负面影响。通过在胶料中引入总相结构可以增加滚动阻力。在本研究中,NR被添加到模型BR/SSBR二氧化硅填充胎面配方中,二氧化硅含量增加。硅烷封端的聚丁二烯树脂也加入到这些胶料中,以量化在增加NR时对附着力、滚动阻力和机械性能的影响。

1实验

基于聚(二烯)树脂生产接近定量的端硅烷官能团的合成路线已经公布。这种路线是生产最高性能功能添加剂的最有效方法。Ricon 603 是 Cray Valley 公司研发的一种硅烷封端聚丁二烯商用树脂,其特性见表 1。 通过在 BR/SSBR 混合物中添加 25 和 50 份 NR,对硅填充 BR/SSBR 胶料配方模型进行了改良。 使用了高硅填料添加量(100 份),树脂的基本添加量为 20 份。使用 TDAE 油作为对照。 从油扩展 SSBR 胶料中去除的油用 NR 代替,并用少量 TDAE 油进行补偿。 胶料名称由表示加工油(PO-)或硅烷封端聚丁二烯(PB)的前缀组成,后面的数字代表 NR 的含量(-0,-25,-50)。

表1 Ricon 603的特性,它是一种硅烷封端聚丁二烯树脂和具有NR负载梯的模型二氧化硅填充胎面配

Ricon 603 |

| PO-0 | PB-0 | PO-25 | PB-25 | PO-50 | PB-50 | |

| 硅烷封端 | 丁纳橡胶 CB24 | 25.00 | 25.00 | 18.75 | 18.75 | 12.50 | 12.50 |

| 聚丁二烯 | 丁腈橡胶 VSL 4526-2 HM | 103.10 | 103.10 | 77.30 | 77.30 | 51.56 | 51.56 |

名称 | PB | SIR20 NR | 0.00 | 0.00 | 25.00 | 25.00 | 50.00 | 50.00 |

牌号 | Ricon 603 | Zeosil 1165 MP | 100.00 | 100.00 | 0.00 | 100.00 | 100.00 | 100.00 |

拓扑结构 | 线性的 | Xiameter OFS-6945 | 15.60 | 15.60 | 15.60 | 15.60 | 15.60 | 15.60 |

组别 | 三乙氧基硅烷 | TDAE 油 | 22.20 |

| 29.20 | 7.00 | 36.20 | 14.40 |

功能 | 2. | ST PB |

| 22.20 | - | 22.20 | - | 22.20 |

位置 | 链条末端 | 硬脂酸 | 2.30 | 2.30 | 2.30 | 2.30 | 2.30 | 2.30 |

Mw(g/mol) | 3, 500 | 6PPD | 2.00 | 2.00 | 2.00 | 2.00 | 2.00 | 2.00 |

Tg(℃) | -35 | TBBS | 1.70 | 1.70 | 1.70 | 1.70 | 1.70 | 1.70 |

持续性 | ISCC+ | 硫磺 | 1.30 | 1.30 | 1.30 | 1.30 | 1.30 | 1.30 |

|

| DPG | 2.00 | 2.00 | 2.00 | 2.00 | 2.00 | 2.00 |

|

| 氧化锌 | 2.30 | 2.30 | 2.30 | 2.30 | 2.30 | 2.30 |

|

| TBzTD | 0.50 | 0.50 | 0.50 | 0.50 | 0.50 | 0.50 |

所有胶料在密炼机(Brabender Prep mixer,420mL容量,带Banbury棱和Intelli-Torque Plasti Corder 7.5马力驱动器)中分三个阶段制备。使用实验室规模的双辊开炼机 (Reliable Rubber and Plastic Machinery,6″× 13″变速驱动器,型号5025)在混合阶段对胶料进行压延。在硫化和分析之前,除去胶料并使其冷却过夜。将所有胶料在160℃的热压机中硫化并成型20 min。

使用低自由度、中等应变振荡测试(1 Hz、14% 应变、l00℃)近似测得非推定门尼粘度。硫化温度,如delta torque (MH-ML), 使用移动模硫化温度计(PPA 2000,Alpha Technologies)测量,温度为 160℃,时间为35min,频率为 1.667 Hz,变形角为 6.675%。交联密度 (XLD) 采用 Flory-Reliner 方法计算。

根据ASTM D2240,使用硬度计A进行硬度测量。使用拉伸试验机(Instron 3366)通过ASTM D412 十字头在10英寸/分钟的速度下测量拉伸模量。C型模具的撕裂性能通过ASTM D624进行评估。

通过动态力学分析(DMA,Q-800,TA Instruments)使用张力膜夹、6μm的振荡振幅、14Hz的频率和0.05N的静态力测量硫化的胎面胶料的粘弹性能。在双按钮剪切模式下测试佩恩效应,在增加应变下测量硫化胶料的储存剪切模量(G′),以确定低变形和高变形下的响应之间的差异。

2 结果与讨论

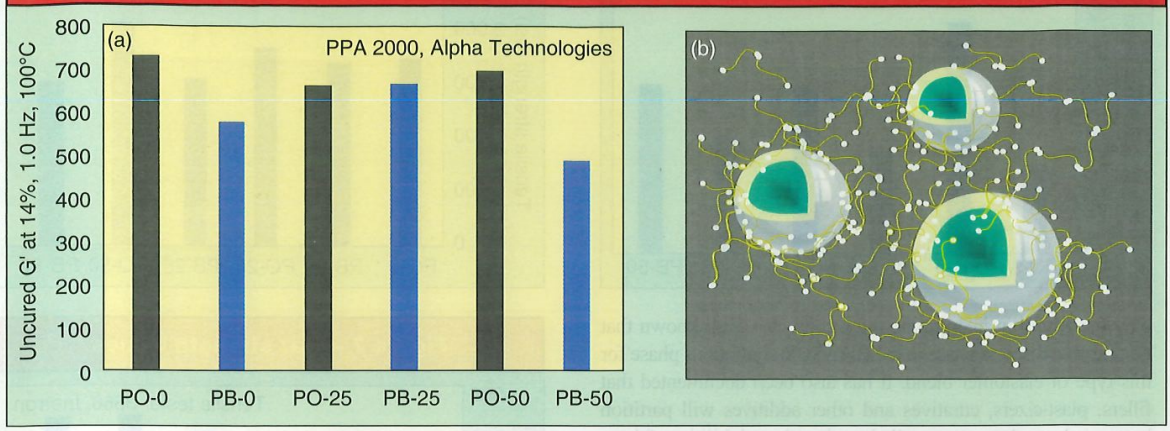

未硫化剪切模量可用于测量胶料的可塑性和粘度,也是填料-填料网络和硅烷-树脂网络形成的早期指标。图1a提供了胶料的 PPA 未硫化 G'。随着 NR 含量的增加,PO 系列的粘度相当稳定。PB胶料的结果可能是由于填料-填料网络的减少(降低粘度)和硅烷末端链与填料系统的聚凝互穿网络的形成(增加未硫化粘度)对未硫化胶料的粘度产生了相反的影响,如图1b 所示。

图1(a)未硫化的G′作为NR添加和硅烷封端树脂添加的函数,

(b) 连接填料的附加硅烷封端树脂网络的示意图

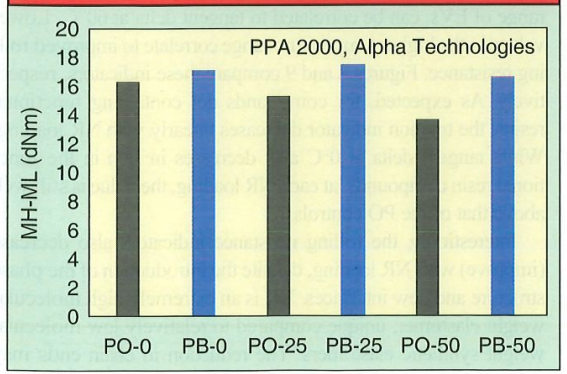

图2 MDR δ扭矩值

图3 溶胀实验的交联密度

二烯树脂通常表现出“偷硫”行为,这导致总交联密度的净降低。图2和图3显示了PPAδ扭矩(MH-ML)和通过溶胀测量测量的XLD。随着NR含量的增加,含PO的胶料显示出交联的稳步下降。PB系列的XLD更高,并且在整个添加NR的系列中保持较高。

在这里,关于材料划分的讨论可能有助于解释结果。众所周知,对于这种类型的弹性体共混物,NR在BR/SSBR连续相中形成离散相。有文献表明,填料、增塑剂、硫化剂和其他添加剂将根据这些成分的溶解度在这些相之间不均匀地分配。已经表明,极性更强的添加剂(二氧化硅/硅烷、硫化剂)将被分配到共混物的极性更高的SSBR相中。不均匀的相分配导致胶料不同相中的填料浓度和硫化状态的不均匀性,这将改变胶料的粘弹特性和其他物理性质。随着NR的增加,其相位体积也增加。如果硫化剂在另一相中发生分层,则 XLD 可能会全面下降。硅烷封端树脂也可能发生分层,最有可能是与填料/硫化剂成分一起发生分层。分层将导致 BR/SSBR 相中填料、硅烷和硫化剂的浓度增加。

图4邵A硬度值

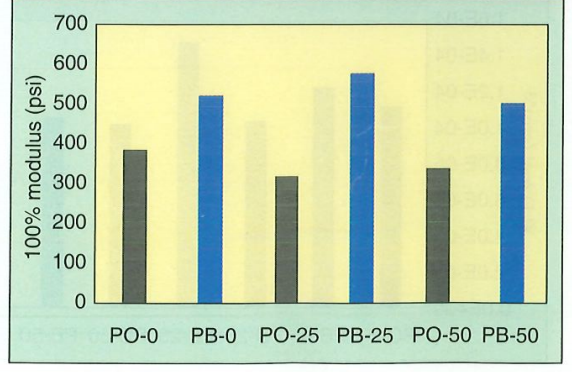

图5 100%模量

邵A的硬度值如图4所示。PO胶料的硬度随着NR含量的增加而略有增加,而含PB的胶料在所有NR含量水平下显示出高得多的硬度。

图5提供了100%模量数据。对于含有PO的胶料,模量随着NR负载而略有下降。这可以通过硫化效应来解释。然而,在所有NR含量水平下,与其他添加剂相比,含PB的胶料系列表现出模量的增加。含PB胶料的硬度和模量的增加可直接归因于额外的网络形成,以及与周围弹性体基体的缠结和交联。

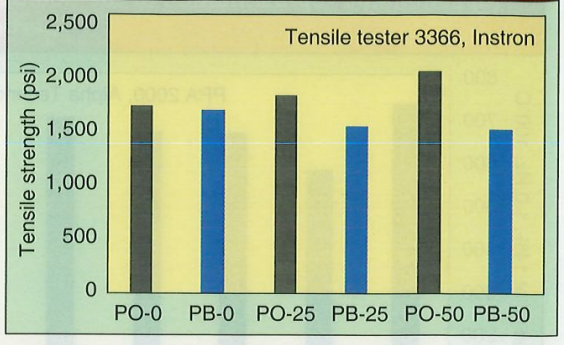

图6 抗拉强度值

图7 撕裂强度值

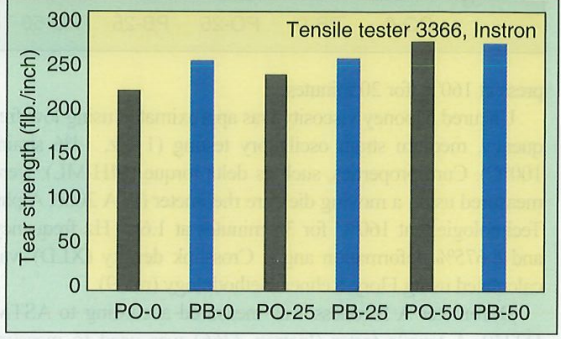

拉伸强度和撕裂强度数据分别如图6和图7所示。从含PO的胶料来看,在配方中加入NR的效果是明显的;极限抗拉强度和撕裂性能都随着NR的加入而提高。当NR加入到配方中时,含PB胶料的抗拉强度略有下降。然而,在所有NR载荷下,含PB胶料的撕裂强度总体都较高。

图8 0℃时的tan增量

图9 60℃时的tan增量

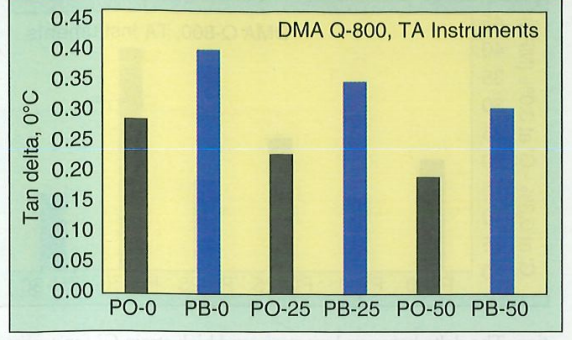

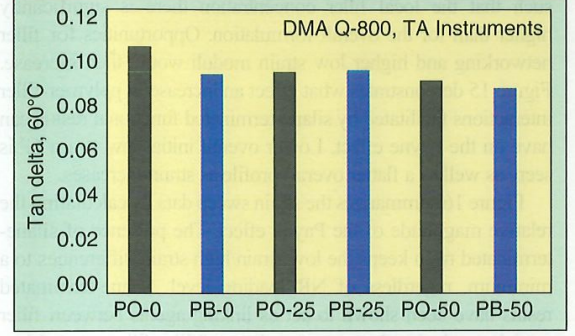

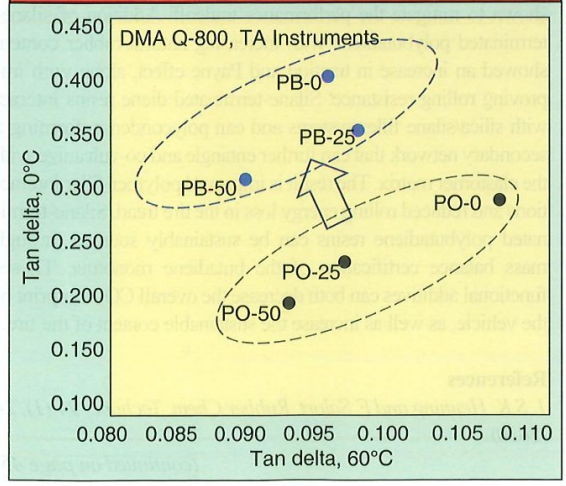

传统的附着力指标是0℃时的tan增量。在该温度下较高的能量损失与预期的轮胎湿附着力相关。滚动阻力对EV的范围有很大影响,它与60℃下的tanδ相关。在较高的温度范围内,较低的值与提高的滚动阻力相关。图8和图9分别比较了这些指标。正如预期的那样,对于不含功能树脂的胶料,附着力指标随着NR含量线性下降。虽然在功能性树脂胶料中,0℃时的tanδ值也逐步降低,但在含NR胶料的情况下,该值仍远高于PO对照的值。

有趣的是,尽管引入了相结构和新的界面,滚动阻力指标也随着NR的加入而降低。NR是一种分子量非常高的弹性体,与相对低分子量的合成弹性体相比是独特的。研究还表明,在不含NR的胶料中,功能树脂的胶料在60℃时具有较低的tanδ;但随着NR的引入,含PB的胶料仍然等于或优于PO对照物。

图10 0℃下的tan增量与60℃下tan增量的函数关系

图 11-含 PO胶料的tanδ曲线与 NR 含量的函数关系

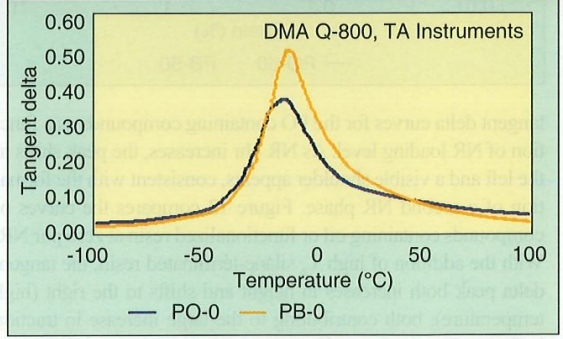

图12不同胶料在0份NR下的tanδ曲线

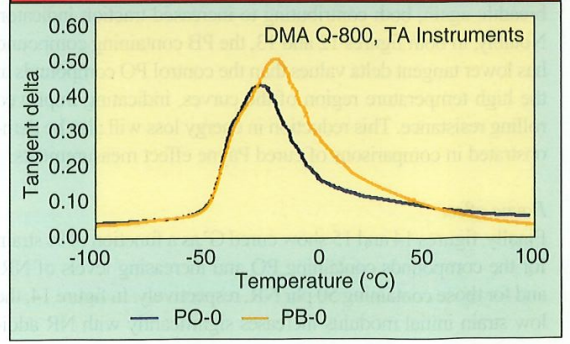

图13 50份NR下不同胶料的tanδ曲线

还有其他方法可以比较粘弹性数据。图10将两个主要轮胎性能指标绘制在同一图表上。一般来说,无论NR含量如何,含PB的胶料都能提供最佳的牵引/滚动阻力。PO结果具有最低的附着力指标和更广泛的滚动阻力值。

图11-图13提供了代表不同数据比较的实际tanδ曲线。图11覆盖了作为NR负载水平函数的含PO胶料的tanδ曲线。随着NR份数的增加,峰值向左移动,出现可见的肩部,这与第二NR相的形成一致。图12比较了含有油或官能化树脂的胶料在零份 NR下的曲线。随着高Tg硅烷封端树脂的加入,tanδ峰的高度增加并向右移动(高温),这两种情况都有助于牵引指标的大幅增加。最后,图13比较了NR含量最高(50 份)的胶料。两种胶料在曲线中都具有NR相肩,但含有官能化树脂的胶料保持较高的峰值和增加的宽度;同样,两者都有助于提高附着力指标:值得注意的是,在图12和图13中,在曲线的高温区域,含PB的胶料的tanδ值低于对照PO胶料,这表明滚动阻力有所提高。能量损失的减少也将在硫化佩恩效应测量的比较中得到证明。

3 佩恩效应

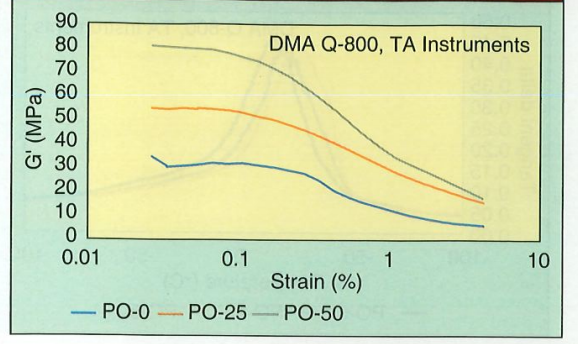

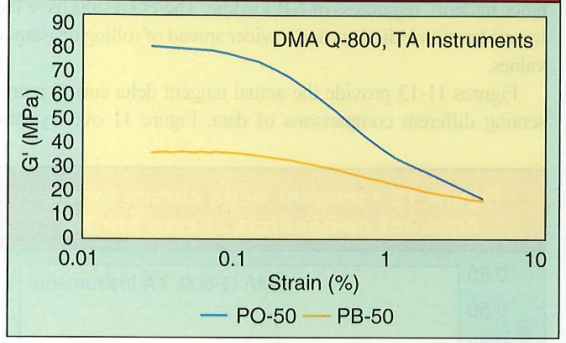

最后,图14和图15分别显示了含有PO和NR含量增加的胶料以及含有50份 NR的胶料的硫化G'作为应变%的函数。在图14中,低应变初始模量随着NR的添加而显著增加。对于给定的NR含量,低应变和高应变G'之间的δ也增加。可能的是,随着NR含量的增加,更多的填料被分配到BR/SSBR相中,使得那里的局部填料浓度显著高于整个配方。填料联网的机会和更高的低应变模量也会随之增加。 图 15 展示了硅烷封端功能树脂促进聚合物-填料相互作用增加对佩恩效应的影响。 可以看出,初始低应变 G'整体较低,随着应变的增加,整体轮廓更加平缓。

图14含有 PO 和 NR 含量增加的胶料的硫化 G'与应变百分比的函数关系

图15 含有 50份NR 的胶料的硫化G'与应变百分比的函数关系

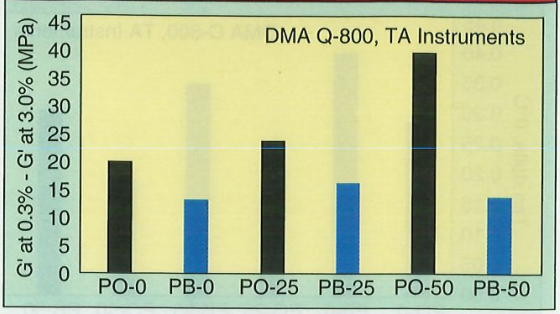

图16 佩恩效应,G'(0.3%) - G' (3.0%)

图16 通过计算佩恩效应的相对大小总结了应变扫描数据。硅烷封端树脂的存在将低应变与高应变的差异保持在最低水平,而与 NR含量无关。硅烷封端树脂已被证明可作为填料颗粒之间的连接剂,减少填料—填料网络的数量和速度。 聚合物—填料相互作用的增加不仅与较低的磁滞有关,而且与提高的滚动阻力有关。

4结论

在基于合成弹性体和更高填料载荷的电动汽车胎面配方中加入NR可以提高耐久性和耐磨性,并显著提高轮胎的可持续材料含量。然而,关键性能参数如附着力和滚动阻力可能会受到影响。硅烷封端聚丁二烯树脂的应用已被证明可以减轻性能损失。随着天然橡胶含量的增加,封端硅烷聚丁二烯的加入增加了附着力和佩恩效应,同时提高了滚动阻力。封端硅烷二烯树脂与二氧化硅/硅烷填料体系相互作用,可以缩聚形成二次网络,进而与弹性体基体缠结和共硫化,改善了聚合物—填料的相互作用,减少了轮胎胎面中的滚动能量损失。硅烷封端聚丁二烯树脂可通过丁二烯单体的质量平衡认证,实现可持续采购。这些功能性添加剂既能降低汽车的总体二氧化碳排放量,又能提高轮胎的可持续发展。